Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#White Papers

{{{sourceTextContent.title}}}

Domande frequenti e soluzioni sulla valvola a sfera con montaggio a cerniera con entrata dall'alto

{{{sourceTextContent.subTitle}}}

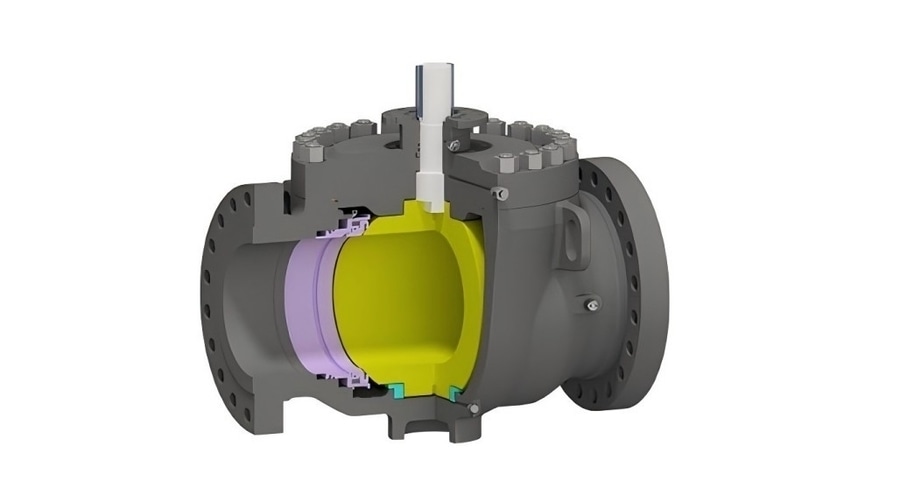

Valvola a sfera con montaggio a cerniera ad entrata dall'alto

{{{sourceTextContent.description}}}

Le valvole a sfera con attacco dall'alto sono componenti integrali di varie applicazioni industriali e offrono vantaggi quali la facilità di manutenzione e l'affidabilità delle prestazioni. Tuttavia, gli utenti hanno individuato diverse problematiche associate a queste valvole. Athena approfondisce i problemi principali e fornisce informazioni sulle loro implicazioni e sulle potenziali soluzioni. Athena è un importante produttore di valvole a sfera della Cina, contattateci per avere maggiori informazioni sulle valvole a sfera.

1. Preoccupazioni per le perdite della valvola a sfera con montaggio a cerniera ad entrata dall'alto

Le perdite sono uno dei problemi più comuni riscontrati con le valvole a sfera montate su tronco di cono ad entrata dall'alto. Questo può interrompere le operazioni, causare perdite finanziarie e persino rischi per la sicurezza, a seconda del fluido trattato. Di seguito sono riportate alcune delle principali cause di perdita e le soluzioni per risolverle:

1.1 Guarnizioni usurate

Nel corso del tempo, le guarnizioni di una valvola a sfera montata su tronco possono usurarsi a causa del funzionamento costante, dell'esposizione a temperature elevate o del contatto con sostanze corrosive. Quando le guarnizioni si degradano, non riescono a mantenere una chiusura ermetica, causando perdite.

Soluzioni:

Utilizzare guarnizioni di alta qualità realizzate con materiali compatibili con il fluido e le condizioni operative (ad esempio, PTFE o elastomeri per la resistenza chimica).

Ispezionare regolarmente la valvola e sostituire le guarnizioni durante gli intervalli di manutenzione programmati per evitare perdite impreviste.

Monitorare le condizioni operative, come la pressione e la temperatura, per assicurarsi che rimangano entro le specifiche di progetto della valvola.

1.2 Installazione non corretta

Un'installazione errata può causare un disallineamento tra la sfera e le sedi, con conseguenti perdite. Questo problema è particolarmente comune quando non vengono seguite le linee guida per l'installazione o quando il processo viene eseguito da personale inesperto.

Soluzioni:

Assicurarsi che la valvola sia installata secondo le istruzioni del produttore, compreso il corretto allineamento delle flange e il corretto serraggio dei bulloni.

Utilizzare tecnici esperti per l'installazione e la messa in servizio per ridurre al minimo gli errori umani.

Eseguire un test idrostatico dopo l'installazione per verificare le prestazioni di tenuta della valvola prima del funzionamento su scala reale.

1.3 Danni causati da detriti o particelle estranee

Detriti o particelle estranee intrappolate tra la sfera e le sedi possono compromettere la superficie di tenuta e causare perdite. Questo problema è particolarmente comune nei sistemi senza un'adeguata filtrazione.

Soluzioni:

Installare filtri o filtri a monte della valvola per evitare che i detriti entrino nel corpo della valvola.

Programmare una pulizia regolare della tubazione e dell'interno della valvola per rimuovere i depositi accumulati.

Scegliere una valvola con caratteristiche autopulenti, come le sedi caricate a molla che consentono il passaggio di piccoli detriti.

1.4 Espansione o contrazione termica

Le variazioni estreme di temperatura possono causare l'espansione o la contrazione del corpo della valvola, della sfera o delle sedi, creando potenzialmente dei vuoti che causano perdite.

Soluzioni:

Utilizzare valvole progettate per applicazioni ad alta temperatura, con materiali in grado di resistere all'espansione termica.

Utilizzare compensatori termici per attenuare gli effetti delle fluttuazioni di temperatura.

Monitorare la temperatura di esercizio ed evitare brusche variazioni di temperatura nella condotta.

1.5 Corrosione o degrado dei materiali

L'esposizione a fluidi o ambienti corrosivi può indebolire i materiali della valvola, provocando corrosione superficiale, erosione o altre forme di degrado che causano perdite.

Soluzioni:

Scegliere valvole costruite con materiali resistenti alla corrosione, come l'acciaio inossidabile o l'acciaio duplex, per le applicazioni con sostanze chimiche aggressive.

Applicare rivestimenti anticorrosione o rivestimenti ai componenti della valvola per prolungarne la durata.

Ispezionare regolarmente il corpo della valvola per rilevare eventuali segni di corrosione e sostituire tempestivamente i componenti compromessi.

1.6 Perdite indotte dalla pressione

Una pressione eccessiva all'interno della tubazione può superare i limiti di progetto della valvola, causando il cedimento delle guarnizioni e provocando perdite.

Soluzioni:

Prima dell'installazione, verificare che la pressione nominale della valvola sia adatta all'applicazione.

Installare dispositivi di scarico della pressione, come le valvole di sicurezza, per evitare la sovrappressione.

Monitorare regolarmente la pressione della tubazione per assicurarsi che rimanga entro il campo di funzionamento della valvola.

Affrontando questi problemi comuni di tenuta, gli operatori possono migliorare l'affidabilità e le prestazioni delle valvole a sfera montate su tronco di cono con ingresso dall'alto, riducendo i tempi di fermo e garantendo operazioni sicure ed efficienti.

2. Sfide operative relative alle valvole a sfera con montaggio a tronco di cono ad entrata dall'alto

Le valvole a sfera montate su tronco di cono ad entrata dall'alto sono progettate per garantire la durata e l'affidabilità del funzionamento, ma con il passare del tempo possono sorgere alcuni problemi operativi che ne compromettono le prestazioni. Questi problemi derivano spesso dall'usura, da una manutenzione impropria o da condizioni operative inadeguate. Di seguito, un'esplorazione approfondita delle sfide operative più comuni e delle relative soluzioni.

2.1 Valvola che si blocca

Uno dei problemi più frequentemente segnalati è l'otturazione della valvola, che diventa difficile o impossibile da azionare. Ciò può verificarsi a causa dell'accumulo di detriti, della corrosione dei componenti interni o della mancanza di una lubrificazione adeguata. L'inceppamento non solo ritarda le operazioni, ma può anche portare a guasti meccanici più gravi se non viene affrontato.

Cause:

Accumulo di sporco, detriti o sedimenti all'interno del meccanismo della valvola.

Corrosione causata dall'esposizione all'umidità o a sostanze chimiche aggressive.

Mancanza di manutenzione e lubrificazione regolari.

Soluzioni:

Implementare un programma di pulizia di routine per rimuovere detriti e sedimenti dalla valvola e dalla tubazione.

Utilizzare rivestimenti anticorrosione o materiali come l'acciaio inossidabile o l'Inconel per le valvole esposte ad ambienti difficili.

Applicare lubrificanti di alta qualità progettati per le valvole a sfera per garantire un funzionamento regolare.

2.2 Elevata coppia di funzionamento

Per coppia di funzionamento elevata si intende la forza eccessiva necessaria per aprire o chiudere la valvola. Questa sfida può rendere difficile il funzionamento manuale e mettere a dura prova gli attuatori automatici.

Cause:

Usura delle sedi o della sfera, con conseguente aumento dell'attrito.

Lubrificazione insufficiente o uso di lubrificanti inadeguati.

Disallineamento durante l'installazione, che crea un contatto non uniforme tra i componenti.

Soluzioni:

Eseguire ispezioni regolari per individuare le parti usurate e sostituirle se necessario.

Assicurare una lubrificazione adeguata utilizzando i lubrificanti raccomandati dal produttore.

Verificare il corretto allineamento durante l'installazione ed effettuare le regolazioni necessarie.

2.3 Funzionamento lento o incoerente

In alcuni casi, gli utenti riscontrano ritardi o incoerenze nel funzionamento delle valvole. Ciò può interrompere i processi che si basano su un controllo preciso del flusso.

Cause:

Attuatori malfunzionanti (per le valvole automatiche).

Blocco o danneggiamento dello stelo della valvola.

Variazioni irregolari di pressione o temperatura che interessano i componenti della valvola.

Soluzioni:

Per i sistemi automatizzati, eseguire test e manutenzione regolari degli attuatori per garantire prestazioni affidabili.

Ispezionare lo stelo della valvola per verificare la presenza di ostruzioni o danni e sostituire le parti difettose.

Monitorare le condizioni delle condutture e implementare misure di sicurezza per prevenire improvvisi picchi di pressione o temperatura.

2.4 Rumore e vibrazioni

Un rumore o una vibrazione eccessivi durante il funzionamento della valvola possono indicare problemi meccanici sottostanti o condizioni di flusso improprie. Se non vengono risolti, questi problemi possono causare danni o guasti.

Cause:

Cavitazione, in cui si formano e collassano bolle all'interno della valvola a causa di rapidi cambiamenti di pressione.

Dimensionamento non corretto della valvola, che causa turbolenze o flusso instabile.

Componenti interni allentati o parti usurate.

Soluzioni:

Utilizzare valvole con caratteristiche anti-cavitazione o installare regolatori di flusso per ridurre al minimo le fluttuazioni di pressione.

Assicurare il corretto dimensionamento della valvola durante la progettazione del sistema per soddisfare i requisiti di flusso.

Serrare o sostituire i componenti allentati o usurati per prevenire le vibrazioni.

2.5 Guasti dovuti alla corrosione

La corrosione può influire in modo significativo sul funzionamento delle valvole a sfera montate su tronco di cono ad entrata dall'alto, causando guasti parziali o completi in apertura o chiusura.

Cause:

Esposizione a fluidi o gas corrosivi per periodi prolungati.

Protezione inadeguata dei materiali o delle superfici della valvola.

Soluzioni:

Selezionare materiali resistenti agli agenti corrosivi specifici dell'applicazione (ad esempio, acciaio inossidabile, acciaio duplex o Hastelloy).

Applicare rivestimenti protettivi o rivestimenti per ridurre il rischio di corrosione.

Effettuare ispezioni periodiche per individuare e risolvere i primi segni di corrosione.

2.6 Sfide indotte dalla pressione

Nelle applicazioni ad alta pressione possono sorgere difficoltà operative, come difficoltà di tenuta o di mantenimento di una portata costante.

Cause:

Superamento della pressione nominale della valvola.

Distribuzione non uniforme della pressione all'interno della valvola.

Soluzioni:

Scegliere una valvola con una pressione nominale adeguata all'applicazione.

Installare regolatori di pressione per garantire condizioni operative costanti e sicure.

2.7 Malfunzionamenti dell'attuatore (per valvole automatiche)

Per le valvole automatizzate, i guasti agli attuatori possono interrompere le operazioni, causando ritardi o tempi di inattività non pianificati.

Cause:

Problemi di alimentazione per gli attuatori elettrici o problemi di pressione per gli attuatori pneumatici.

Usura dei componenti dell'attuatore.

Soluzioni:

Eseguire test regolari degli attuatori per identificare e risolvere potenziali malfunzionamenti.

Utilizzare attuatori progettati per applicazioni gravose e adatti alle condizioni operative.

Mantenere un sistema di alimentazione di riserva o di alimentazione dell'aria per evitare ritardi operativi in caso di guasti dell'attuatore.

3. Problemi di manutenzione e riparazione della valvola a sfera con montaggio a cerniera ad entrata dall'alto

Le valvole a sfera montate su tronco di cono con ingresso dall'alto sono spesso apprezzate per la loro facilità di manutenzione, grazie al loro design che consente di accedere ai componenti interni senza rimuovere la valvola dalla tubazione. Tuttavia, alcuni problemi di manutenzione e riparazione persistono, in particolare nelle applicazioni ad alta richiesta o critiche. La comprensione di questi problemi e l'adozione delle migliori pratiche possono migliorare la longevità e le prestazioni delle valvole.

3.1 Difficoltà di iniezione del sigillante

L'iniezione di sigillante è un metodo comune per risolvere piccole perdite o migliorare la tenuta delle valvole in caso di emergenza. Tuttavia, possono sorgere problemi se il sistema di iniezione non funziona correttamente o se viene utilizzato il sigillante sbagliato.

Cause:

Blocco della porta di iniezione del sigillante a causa di sigillante indurito o degradato.

Uso di sigillanti incompatibili o di bassa qualità che non funzionano bene in condizioni operative.

Mancata manutenzione o verifica regolare del sistema di iniezione.

Soluzioni:

Utilizzare sigillanti di alta qualità, consigliati dal produttore e adatti alle condizioni di temperatura e pressione dell'applicazione.

Pulire e ispezionare periodicamente il sistema di iniezione del sigillante per evitare ostruzioni.

Formare il personale di manutenzione sulle corrette procedure di iniezione del sigillante per garantire un'applicazione efficace durante le emergenze.

3.2 Usura dei componenti

Il funzionamento continuo della valvola in condizioni di alta pressione, temperatura o abrasione può portare all'usura di componenti critici come le sedi, le guarnizioni e la sfera stessa. Nel tempo, ciò può comportare una riduzione delle prestazioni di tenuta o inefficienze operative.

Cause:

Funzionamento ad alta frequenza che porta all'affaticamento meccanico.

Abrasione da parte di particelle solide nel fluido.

Esposizione ad ambienti corrosivi o ad alta temperatura.

Soluzioni:

Stabilire un programma di manutenzione preventiva che preveda l'ispezione regolare e la sostituzione dei componenti usurati.

Utilizzare materiali durevoli come sfere rivestite di carburo di tungsteno o sedi rinforzate per ambienti abrasivi o ad alta sollecitazione.

Applicare rivestimenti o guarnizioni ai componenti critici per proteggerli dalla corrosione o dall'usura.

3.3 Tempi di inattività per la manutenzione

Sebbene il design con ingresso dall'alto faciliti la manutenzione rispetto alle valvole con ingresso laterale, richiede comunque l'interruzione della condotta per accedere ai componenti interni della valvola. Per i sistemi che richiedono un funzionamento continuo, questo tempo di inattività può rappresentare uno svantaggio significativo.

Cause:

Mancanza di ridondanza nel sistema, che rende impossibile isolare la valvola per la manutenzione.

Smontaggio e rimontaggio dei componenti della valvola che richiedono molto tempo.

Soluzioni:

Progettare sistemi con linee di bypass o valvole ridondanti per consentire la manutenzione senza interrompere le operazioni.

Utilizzare design a sgancio rapido o strumenti specializzati per ridurre i tempi di smontaggio e rimontaggio.

Optate per progetti di valvole avanzate che consentano la manutenzione sotto pressione, ove possibile.

3.4 Difficoltà di diagnosi dei problemi

L'identificazione della causa esatta di un guasto della valvola o di un problema di prestazioni può essere difficile, soprattutto nei grandi sistemi industriali. Una diagnosi errata può portare a riparazioni o sostituzioni di componenti non necessarie, aumentando i costi di manutenzione.

Cause:

Mancanza di strumenti diagnostici o di strumentazione adeguata per monitorare le prestazioni della valvola.

Inesperienza o formazione insufficiente del personale di manutenzione.

Sistemi complessi che rendono difficile l'isolamento della valvola per l'ispezione.

Soluzioni:

Installare strumenti diagnostici come indicatori di posizione, sensori di pressione o dispositivi di monitoraggio acustico per rilevare le anomalie nel funzionamento della valvola.

Formare il personale di manutenzione sulle tecniche di risoluzione dei problemi e sulla progettazione specifica della valvola utilizzata.

Eseguire regolarmente test sulle prestazioni e tenere registri dettagliati per tenere traccia delle tendenze all'usura e identificare tempestivamente i problemi.

3.5 Gestione delle valvole di grandi dimensioni

Nelle applicazioni industriali che coinvolgono tubazioni di grande diametro, le valvole a sfera montate su tronco di cono con ingresso dall'alto possono essere piuttosto pesanti e ingombranti. La manutenzione o la riparazione di tali valvole richiede risorse aggiuntive e attrezzature specializzate.

Cause:

Le valvole di grandi dimensioni sono spesso difficili da sollevare e manovrare a causa del loro peso e delle loro dimensioni.

Lo smontaggio di valvole di grandi dimensioni richiede tempo e sforzi significativi, soprattutto se non sono disponibili attrezzature di sollevamento.

Soluzioni:

Utilizzare gru, paranchi o altre attrezzature di sollevamento per movimentare le valvole di grandi dimensioni in modo sicuro ed efficiente.

Programmare la manutenzione durante i tempi di inattività pianificati per avere il tempo necessario per la movimentazione e le riparazioni.

Considerare progetti di valvole modulari per facilitare lo smontaggio e il trasporto dei componenti.

3.6 Accesso alle parti di ricambio

La tempestività della riparazione delle valvole a sfera montate su tronco di cono con ingresso dall'alto dipende spesso dalla disponibilità di parti di ricambio. I ritardi nell'approvvigionamento dei ricambi possono prolungare i tempi di fermo e interrompere le operazioni.

Cause:

Disponibilità limitata di parti specifiche, soprattutto per le valvole più vecchie o progettate su misura.

Dipendenza da fornitori esteri, con conseguenti tempi di consegna più lunghi.

Soluzioni:

Collaborare con produttori o fornitori di valvole affidabili per mantenere un inventario di ricambi critici.

Standardizzare i modelli di valvole tra i vari sistemi per semplificare l'approvvigionamento dei pezzi e ridurre la complessità delle scorte.

Collaborare con i produttori per stabilire accordi di assistenza che garantiscano una consegna più rapida delle parti di ricambio.

3.7 Danni da corrosione ed erosione

Nelle applicazioni che coinvolgono fluidi corrosivi, l'erosione o la corrosione dei componenti interni è un problema di manutenzione significativo. Questi danni possono rendere le riparazioni più complesse e costose.

Cause:

Esposizione continua a sostanze chimiche corrosive o a particelle abrasive presenti nel fluido.

Rivestimenti protettivi insufficienti o utilizzo di materiali non idonei.

Soluzioni:

Utilizzare materiali resistenti alla corrosione come l'acciaio inossidabile, l'acciaio duplex o l'Hastelloy per la costruzione delle valvole.

Applicare rivestimenti o rivestimenti speciali per proteggere dalla corrosione e dall'erosione.

Eseguire ispezioni regolari per identificare i primi segni di danneggiamento e sostituire tempestivamente i componenti interessati.

4. Problemi di installazione e di allineamento della valvola a sfera con montaggio a cerniera con entrata dall'alto

L'installazione e l'allineamento corretti sono fondamentali per garantire le prestazioni e la longevità di una valvola a sfera montata su tronco di cono con ingresso dall'alto. Un'installazione non corretta o un allineamento errato possono causare inefficienze operative, usura precoce e persino un guasto completo della valvola. Ecco un'analisi dettagliata dei problemi più comuni di installazione e allineamento, delle cause e delle soluzioni.

4.1 Disallineamento durante l'installazione

Il disallineamento della valvola rispetto alla tubazione è un problema comune che può creare stress sui componenti della valvola e comprometterne il funzionamento. Può provocare una coppia non uniforme, perdite o una tenuta non corretta della valvola.

Cause:

Flange o supporti della tubazione mal allineati.

Mancanza di precisione durante il posizionamento o il processo di avvitamento della valvola.

Uso di strumenti o attrezzature inadeguati per l'installazione.

Soluzioni:

Eseguire un controllo dettagliato della tubazione prima dell'installazione per garantire che le flange siano correttamente allineate e prive di difetti.

Utilizzare strumenti di precisione e di misurazione per confermare l'allineamento durante l'installazione.

Rivolgersi a tecnici esperti o seguire le linee guida del produttore per il corretto posizionamento e assemblaggio.

4.2 Serraggio eccessivo o non uniforme dei bulloni

Durante l'installazione, i bulloni che fissano la valvola alle flange devono essere serrati in modo uniforme e alla coppia corretta. Un serraggio eccessivo o non uniforme può deformare il corpo della valvola, causando problemi di tenuta o danneggiando i componenti interni.

Cause:

Mancato utilizzo di una chiave dinamometrica o mancato rispetto delle specifiche di coppia fornite dal produttore.

Sequenza di serraggio non uniforme, che crea uno squilibrio nel posizionamento della valvola.

Soluzioni:

Utilizzare sempre una chiave dinamometrica per serrare i bulloni secondo le specifiche raccomandate dal produttore.

Seguire uno schema di serraggio incrociato per garantire una distribuzione uniforme delle sollecitazioni sulle flange.

Eseguire un'ispezione finale per verificare il serraggio di tutti i bulloni dopo l'installazione.

4.3 Supporto inadeguato per la valvola

Le valvole a sfera di grandi dimensioni con montaggio a tronco di cono possono essere pesanti e un supporto inadeguato durante l'installazione può causare disallineamenti o sollecitazioni sul corpo della valvola e sulla tubazione.

Cause:

Mancanza di attrezzature di sollevamento o di supporto adeguate per le valvole di grandi dimensioni.

Supporti della tubazione insufficienti a sostenere il peso della valvola.

Soluzioni:

Utilizzare strumenti di sollevamento adeguati, come gru o paranchi, per movimentare le valvole pesanti in modo sicuro e preciso.

Predisporre ulteriori supporti per le tubazioni o staffe in prossimità della valvola per distribuire il peso in modo uniforme e ridurre le sollecitazioni.

Assicurarsi che la valvola sia fissata saldamente in posizione prima di collegarla alla tubazione.

4.4 Posizionamento errato della valvola

L'orientamento di una valvola a sfera montata su tronco di cono con entrata dall'alto è fondamentale per il suo funzionamento. Un posizionamento errato può interferire con la regolazione del flusso, limitare l'accessibilità per la manutenzione e aumentare la probabilità di guasti.

Cause:

Installazione della valvola in una posizione non adatta al suo progetto (ad esempio, installazione verticale quando è richiesto un allineamento orizzontale).

Mancata considerazione dei punti di accesso necessari per la manutenzione o la riparazione.

Soluzioni:

Verificare l'orientamento e la posizione raccomandati nel manuale di installazione del produttore.

Assicurarsi che la valvola sia installata in una posizione che consenta un facile accesso all'ingresso superiore per la manutenzione e la riparazione.

Verificare che la direzione del flusso della valvola corrisponda ai requisiti di flusso della condotta, utilizzando indicatori o marcature sul corpo della valvola.

4.5 Trascurare le ispezioni pre-installazione

Se si saltano le ispezioni pre-installazione, si possono verificare problemi non rilevati, come detriti nella tubazione, imperfezioni della flangia o componenti danneggiati della valvola, tutti fattori che possono influire sulle prestazioni della valvola.

Cause:

Processi di installazione affrettati senza una preparazione accurata.

Mancanza di consapevolezza dei potenziali difetti delle tubazioni o delle valvole.

Soluzioni:

Pulire accuratamente la tubazione per rimuovere detriti, sedimenti o particelle estranee prima dell'installazione della valvola.

Ispezionare le flange per individuare eventuali imperfezioni, come deformazioni o superfici ruvide, e risolverle prima di collegare la valvola.

Eseguire un'ispezione visiva della valvola per verificare l'assenza di danni durante il trasporto o lo stoccaggio.

4.6 Scelta o installazione non corretta della guarnizione

Le guarnizioni svolgono un ruolo fondamentale nel creare una tenuta stagna tra la valvola e le flange della tubazione. L'uso di un materiale di guarnizione sbagliato o l'installazione non corretta possono causare perdite o problemi operativi.

Cause:

Utilizzo di guarnizioni incompatibili con la valvola o il fluido trattato.

Allineamento insufficiente o serraggio errato della guarnizione.

Soluzioni:

Scegliere guarnizioni realizzate con materiali compatibili con la pressione di esercizio, la temperatura e il tipo di fluido.

Assicurare il corretto allineamento della guarnizione tra le flange durante l'installazione.

Serrare uniformemente i bulloni delle flange per creare una tenuta uniforme intorno alla guarnizione.

4.7 Ignorare l'espansione e la contrazione termica

Le tubazioni e le valvole sono soggette a espansione e contrazione termica a causa delle variazioni della temperatura di esercizio. Se non se ne tiene conto durante l'installazione, si possono verificare sollecitazioni sul corpo della valvola, disallineamenti o perdite.

Cause:

Mancata considerazione delle variazioni di temperatura nel sistema.

Uso di connessioni rigide che non tengono conto dei movimenti termici.

Soluzioni:

Installare giunti di espansione o accoppiamenti flessibili vicino alla valvola per adattarsi al movimento termico della tubazione.

Utilizzare materiali per le flange e i dispositivi di fissaggio in grado di resistere alle variazioni di temperatura senza deformarsi.

Verificare che i materiali e la progettazione della valvola siano adeguati all'intervallo di temperatura previsto.

4.8 Test inadeguati dopo l'installazione

Se si saltano o si eseguono in modo insufficiente i test successivi all'installazione, si possono lasciare inosservati i problemi di allineamento o di tenuta che possono compromettere il funzionamento della valvola una volta che il sistema è in funzione.

Cause:

Fretta di mettere in funzione il sistema senza aver eseguito un collaudo approfondito.

Procedure di collaudo inadeguate o mancanza di attrezzature adeguate.

Soluzioni:

Eseguire test di pressione idrostatica per verificare che la valvola sia sigillata correttamente e non presenti perdite sotto la pressione di esercizio.

Eseguire test operativi per verificare che la valvola si apra e si chiuda senza problemi.

Ispezionare tutti i collegamenti e i supporti per verificarne l'allineamento e la stabilità prima della messa in servizio.

5. Limitazioni del materiale e della progettazione della valvola a sfera con montaggio a cerniera con entrata dall'alto

Sebbene le valvole a sfera montate su tronco di cono siano rinomate per il loro design robusto e la loro versatilità, non sono prive di limitazioni per quanto riguarda i materiali e le scelte progettuali. Questi vincoli possono influire sulla loro idoneità per determinate applicazioni, ridurre le prestazioni in condizioni estreme o aumentare i requisiti di manutenzione. Identificare e risolvere questi limiti è fondamentale per garantire un funzionamento efficiente e affidabile.

5.1 Problemi di compatibilità dei materiali

I materiali utilizzati nella costruzione del corpo valvola, della sfera, delle sedi e delle guarnizioni devono essere compatibili con il fluido che attraversa la valvola. La mancata scelta di materiali appropriati può provocare corrosione, erosione o degrado chimico, con conseguenti problemi di prestazioni o guasti della valvola.

Sfide:

Corrosione dei componenti delle valvole in ambienti altamente acidi, alcalini o salini.

Erosione causata da particelle abrasive nel fluido.

Rigonfiamento, indurimento o degrado di tenute e guarnizioni a causa dell'esposizione a sostanze chimiche aggressive o a temperature elevate.

Soluzioni:

Utilizzare materiali resistenti alla corrosione come l'acciaio inossidabile, l'acciaio duplex o l'Inconel per le applicazioni che coinvolgono fluidi corrosivi.

Optare per rivestimenti resistenti all'erosione come il carburo di tungsteno o la ceramica per le valvole esposte a sostanze abrasive.

Scegliere guarnizioni in materiali come il PTFE o elastomeri progettati specificamente per resistere agli agenti chimici e alle temperature.

5.2 Vincoli di temperatura e pressione

Sebbene le valvole a sfera montate su trunnion siano robuste, le loro prestazioni possono essere limitate dalle proprietà del materiale in condizioni di temperatura e pressione estreme. Questo può portare a problemi come deformazione del materiale, perdite o addirittura a guasti catastrofici.

Sfide:

I materiali morbidi delle sedi possono degradarsi o perdere elasticità alle alte temperature.

I componenti della valvola possono diventare fragili a temperature estremamente basse.

I valori di pressione della valvola potrebbero non corrispondere ai requisiti del sistema, causando potenziali scoppi o perdite.

Soluzioni:

Per le applicazioni ad alta temperatura, utilizzare sedi metalliche o polimeri ad alte prestazioni che mantengono l'integrità a temperature elevate.

Per le applicazioni criogeniche, scegliere valvole realizzate con materiali specifici per le prestazioni a bassa temperatura, come gli acciai inossidabili austenitici.

Assicurarsi che la pressione nominale della valvola corrisponda o superi la pressione massima di esercizio del sistema.

5.3 Idoneità limitata ad alcuni fluidi

Le valvole a sfera a montaggio trunnion con entrata dall'alto sono molto versatili, ma potrebbero non essere la scelta migliore per tutti i fluidi. Ad esempio, possono incontrare difficoltà nella gestione di fanghi, fluidi altamente viscosi o carichi di solidi.

Sfide:

Le valvole a sfera possono intrappolare i solidi tra la sfera e le sedi, causando difficoltà operative o danni.

I fluidi altamente viscosi possono richiedere una forza eccessiva per azionare la valvola.

Gli impasti o i fluidi con particelle solide possono causare l'abrasione e l'usura dei componenti interni.

Soluzioni:

Per i liquami o i fluidi carichi di solidi, considerare l'uso di valvole con design autopulente o risciacquabile per evitare l'accumulo di particelle.

Utilizzare componenti temprati o rivestiti per ridurre al minimo l'usura nelle applicazioni abrasive.

Nei casi in cui le valvole a sfera non sono adatte, considerare tipi di valvole alternativi, come le valvole a saracinesca o a spillo, per mezzi specifici.

5.4 Vincoli di peso e dimensioni

Le valvole a sfera montate su trunnion con ingresso dall'alto sono spesso più grandi e pesanti di altri tipi di valvole a sfera, a causa della loro struttura robusta e delle caratteristiche aggiunte. Questo può rappresentare una sfida in alcune applicazioni o scenari di installazione.

Sfide:

Il peso elevato delle valvole di grandi dimensioni può richiedere un supporto aggiuntivo e attrezzature di movimentazione specializzate durante l'installazione.

Lo spazio limitato in alcuni sistemi potrebbe non essere adatto al design più ingombrante dell'ingresso superiore.

Soluzioni:

Optate per progetti di valvole compatte quando i vincoli di spazio sono un problema.

Utilizzare materiali leggeri, come l'alluminio o i materiali compositi, per le applicazioni meno impegnative.

Assicurare un'adeguata pianificazione e un supporto strutturale durante l'installazione per adattarsi alle dimensioni e al peso della valvola.

5.5 Complessità del progetto

Il design avanzato delle valvole a sfera montate su tronco di cono con ingresso dall'alto, pur essendo vantaggioso sotto molti aspetti, introduce anche una complessità che può portare a un aumento dei costi di produzione e a potenziali problemi operativi.

Sfide:

La lavorazione di precisione e i requisiti di assemblaggio possono aumentare i tempi e i costi di produzione.

La complessità del progetto può rendere più difficile la risoluzione dei problemi e le riparazioni per il personale non addestrato.

Soluzioni:

Collaborare con produttori di fiducia che si attengono a rigorosi processi di controllo della qualità durante la produzione.

Formare gli operatori e il personale addetto alla manutenzione affinché comprendano a fondo il progetto e le funzioni della valvola.

Standardizzare i modelli di valvole in tutta la struttura per semplificare la formazione e ridurre la curva di apprendimento.

5.6 Considerazioni sui costi dei materiali di alta qualità

L'uso di materiali pregiati, come l'acciaio inossidabile, le leghe duplex o i rivestimenti resistenti alla corrosione, può aumentare significativamente il costo iniziale delle valvole a sfera montate su tronco di cono con ingresso dall'alto. Sebbene questi materiali migliorino la durata e le prestazioni, non sempre sono in linea con i vincoli di budget.

Sfide:

Investimento iniziale più elevato rispetto ad altri tipi di valvole.

Aumento del costo delle parti di ricambio realizzate con materiali speciali.

Soluzioni:

Eseguire un'analisi costi-benefici per valutare l'investimento iniziale rispetto ai risparmi a lungo termine derivanti dalla riduzione della manutenzione e dall'estensione della vita utile.

Usare materiali di alta qualità solo per i componenti critici, come la sfera e le sedi, e utilizzare materiali economici per le parti meno sollecitate.

Collaborare con produttori affidabili in grado di fornire soluzioni di valvole convenienti ma ad alte prestazioni.

5.7 Flessibilità limitata in ambienti estremi

Nonostante la loro versatilità, le valvole a sfera montate su tronco di cono con ingresso dall'alto possono presentare limitazioni in ambienti che comportano rapide fluttuazioni di temperatura, materiali radioattivi o pressioni estreme superiori ai valori nominali standard.

Sfide:

L'espansione o la contrazione termica dei materiali può influire sulle prestazioni della valvola in caso di rapidi cambiamenti di temperatura.

L'esposizione alle radiazioni può degradare alcuni materiali nel tempo.

Pressioni estreme o carichi d'urto possono superare le capacità progettuali delle valvole standard.

Soluzioni:

Usare valvole con materiali speciali e design studiati per ambienti estremi, come quelli usati in applicazioni nucleari o in acque profonde.

Incorporare caratteristiche aggiuntive come meccanismi di scarico della pressione o connettori flessibili per mitigare l'impatto delle condizioni estreme.

Eseguite un'analisi approfondita delle applicazioni e consultate i produttori di valvole per scegliere il progetto più adatto agli ambienti più difficili.

Conclusione

Le valvole a sfera con attacco dall'alto offrono vantaggi significativi nelle applicazioni industriali. Tuttavia, per garantire prestazioni e durata ottimali, è essenziale che l'utente si preoccupi della manutenzione regolare, dell'installazione corretta e dell'osservanza delle linee guida del produttore (come Athena).