Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#White Papers

Test di materiali in lastre estruse

La gamma DCCT Pro2

Introduzione

La produzione di film e di materiali polimerici in fogli è tipicamente effettuata per mezzo di uno stampo per fogli, che può essere largo diversi metri. Tali stampi sono comunemente alimentati da uno o più estrusori a vite, mentre il foglio viene fatto passare attraverso i rulli di calandratura e viene sostenuto durante il raffreddamento. Può quindi essere arrotolata o tagliata in pannelli, a seconda dello spessore.

Vedere la Fig. 1, Processo tipico di estrusione

Sebbene le linee di estrusione siano affidabili, può essere auspicabile o necessario effettuare il rilevamento elettronico dei fori di spillo sul materiale estruso. Gli elettrodi vengono posizionati su entrambi i lati del materiale da testare e lo strumento applica una carica continua all'elettrodo superiore. Qualsiasi difetto nel materiale consentirà il passaggio di una scintilla tra gli elettrodi, che verrà rilevata e segnalata dallo strumento.

Fare riferimento alla Fig. 2, Posizione degli elettrodi di prova

Gli strumenti Buckleys DCCT sono ideali per questo scopo, in quanto forniscono un'uscita ad alta tensione continua altamente stabile, con un allarme di sensibilità regolabile. Inoltre, questi strumenti sono dotati di connessioni a relè a tensione zero controllate via software che funzionano in sincronia con l'allarme, consentendo l'interconnessione con controllori PLC o con una serie di altri dispositivi, ad esempio uno spray di vernice per la marcatura. Inoltre, lo strumento è dotato di connessioni di interblocco che consentono di controllare e disattivare a distanza l'uscita HV, qualora il caso di sicurezza lo richieda. È presente anche un contatore di guasti.

Lo strumento è in grado di creare 0,9-40kV e la soglia di allarme varia da 10 a 400uA. Entrambe possono essere definite dall'utente e le impostazioni possono essere bloccate mediante un codice di accesso definito dal manager.

La tensione minima necessaria per eseguire un test su un particolare materiale dipende dallo spessore del materiale stesso. La tensione massima utilizzabile dipende dallo spessore e dalla rigidità dielettrica del materiale. In genere, le tensioni di prova sono specificate tra questi limiti, al fine di garantire il rilevamento di difetti non perpendicolari nel materiale, riducendo al minimo, o idealmente eliminando, il rischio che la prova stessa causi il danno che si intende rilevare.

Scarica di corona e assorbimento di corrente del materiale

Sebbene l'aria sia un isolante elettrico estremamente efficace, conosciamo anche le scintille che viaggiano nell'aria: i fulmini sono un esempio ovvio, ma le candele dei motori a benzina e gli accendini piezoelettrici sono forse più rilevanti. In questi casi, la progettazione del sistema fa sì che la tensione dell'elettrodo aumenti molto rapidamente e decada quasi istantaneamente quando si verifica la scintilla; ciò non è utile per un sistema di ispezione continua, poiché è necessario che la tensione sia sempre presente e che la scintilla si verifichi solo quando un difetto passa tra gli elettrodi di prova. Di conseguenza, il sistema HV deve produrre e mantenere una differenza di tensione significativa tra gli elettrodi di prova.

Esistono due fenomeni fisici che contrastano il mantenimento di questa differenza di tensione;

Il primo è la scarica a corona. Si tratta di un processo in cui l'aria che circonda un corpo carico, come l'elettrodo, si ionizza e si allontana dal corpo carico; ciò provoca un flusso continuo di corrente dall'elettrodo e dipende in larga misura dalla tensione applicata, anche se è influenzato in modo significativo dalla forma del corpo: gli oggetti appuntiti causano una scarica più significativa di quelli sferici e gli elettrodi con spazzole metalliche sono particolarmente suscettibili a questo effetto.

Il secondo è l'attrazione dei materiali. I materiali altamente isolanti sono in grado di agire come condensatori e mantengono una carica dielettrica sulla loro superficie, soprattutto se c'è una controcarica sulla superficie opposta. Quando il materiale passa attraverso gli elettrodi, si verifica un deposito di carica sulla superficie del materiale, che viene allontanata dall'elettrodo dal passaggio del materiale, il che rappresenta un ulteriore flusso di corrente dall'elettrodo. L'entità di questa corrente dipende dal materiale da testare, dalla larghezza dell'elettrodo e dalla velocità del materiale che passa attraverso l'elettrodo.

Si può quindi notare che, all'aumentare dello spessore del materiale da testare, aumenta la tensione necessaria e ciò comporta un aumento della corrente di scarica a corona. All'aumentare della larghezza del materiale o della sua velocità, aumenta anche la corrente di attrazione del materiale. Questi fattori devono essere considerati quando si specifica un sistema HV. La somma della Corrente di Corona e della Corrente di Attrazione del Materiale è la Corrente di Domanda a riposo totale, Iq per comodità.

Buckleys è in grado di effettuare test sui materiali ed è quindi lieta di offrire consigli sulle correnti di corona e di assorbimento previste per le installazioni pianificate; tuttavia, a causa della natura delle scariche e della loro dipendenza specifica dall'ambiente circostante, questi consigli possono essere solo di carattere generale.

Limiti di uscita dello strumento

Gli strumenti Buckleys DCCT sono progettati per fornire una corrente di uscita limitata, principalmente per garantire che l'uscita rimanga entro i limiti specificati dall'IEEE per evitare scosse letali a chiunque tocchi accidentalmente gli elettrodi o il cablaggio HV. Questo ha l'effetto di limitare la potenza di uscita a qualsiasi tensione, come si può vedere nel grafico di Fig. 3.

Fare riferimento alla Fig. 3, Prestazioni di uscita tipiche a 40kV

La linea rossa sul grafico della figura 3 mostra il limite delle prestazioni come limite per la corrente continua nell'intervallo di tensione di uscita dello strumento DCCT. Idealmente, la richiesta di corrente Iq alla tensione richiesta cadrà nella zona delineata in verde. Tuttavia, se la corrente di richiesta Iq è sufficientemente elevata, la tensione di uscita si riduce. Se la tensione risultante rimane sufficientemente alta per eseguire il test in modo affidabile, questo è accettabile, ma se porta a una tensione inferiore al minimo necessario, il test potrebbe non rilevare i difetti.

Questo porta inevitabilmente a una situazione in cui alcune combinazioni di spessore del materiale, larghezza di estrusione e velocità di estrusione superano l'uscita di un singolo strumento.

La soluzione Buckleys

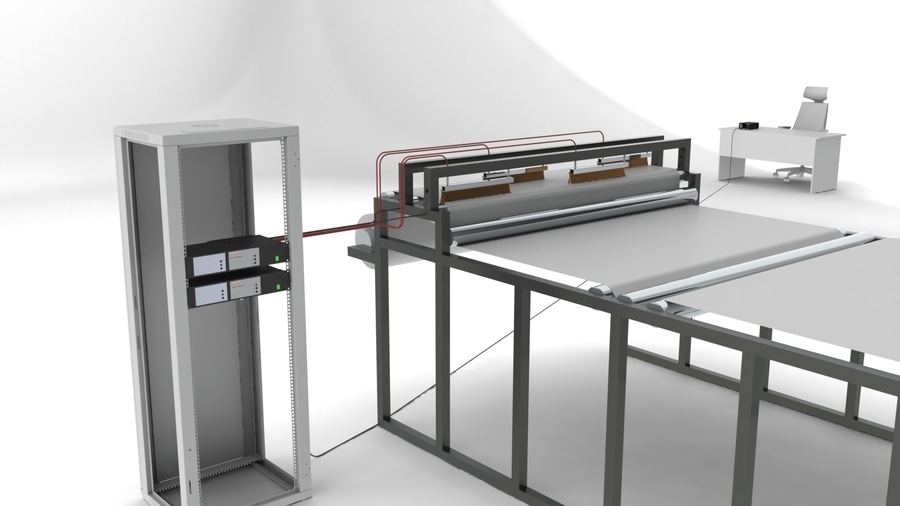

Di conseguenza, Buckleys ha sviluppato un design modulare del DCCT che consente di controllare fino a quattro elettrodi da un'unica stazione di comando. Le unità modulari sono confezionate in un contenitore 2U 19" montabile a rack e vengono fornite con l'hardware necessario per l'installazione.

Nell'approccio tradizionale, era necessario limitare la larghezza dell'estrusione a quella che poteva essere scansionata da una singola sorgente HV, oppure acquistare più strumenti per collegarsi a più elettrodi.

Con il sistema modulare Buckleys DCCT Pro2, più elettrodi possono essere collegati ciascuno a una sorgente dedicata, con una semplice interfaccia di controllo comune, che consente di testare materiali più larghi e spessi a velocità di linea più elevate. Inoltre, ogni stadio di uscita contiene il proprio driver per il relè, consentendo così una localizzazione più precisa dei difetti rilevati.

Nel diagramma seguente, due unità a doppio canale sono state utilizzate per pilotare quattro elettrodi indipendenti. Una delle unità contiene un pannello di controllo, anche se è possibile montarlo a distanza, se lo si desidera.

Sintesi e conclusioni

Lo spessore e la larghezza del materiale estruso e la velocità dell'estrusore sono i tre criteri determinanti nella scelta di un sistema di rilevamento dei fori ad alta tensione. L'aumento di una qualsiasi di queste variabili comporta una maggiore richiesta al sistema.

I limiti della strumentazione sono definiti per motivi di sicurezza e compatibilità. Gli strumenti singoli non sono generalmente adatti per estrusioni spesse, larghe e veloci. Gli strumenti multipli sono in grado di risolvere il problema, ma sono costosi e consumano spazio in produzione.

L'uso di un sistema modulare consente di aumentare significativamente la capacità del sistema in modo economico, integrato e facilmente implementabile.