Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

ESAME 3D PER la PROVA NON DISTRUTTIVA (NDT) nelle RAFFINERIE

Controllo della corrosione in loco su una gonna della colonna

L'industriale di DEKRA è uno dei capi nella prevenzione dei rischi industriali e professionali in Francia ed Europa. Con la sua competenza per identificare e valutare i rischi, la società svolge un ruolo strumentale nella prevenzione dei rischi per varie società.

L'ispezione materiale, che principalmente hanno luogo nella regione francese di Lione, comprende una vasta gamma di servizi convenzionali e non convenzionali e gli strumenti di NDT, come convenzionale e sincronizzato - prova ultrasonica di matrice, la diffrazione di tempo di volo (TOFD), flusso turbolento, robotica, misure convenzionali e digitali acustiche elettromagnetiche del trasduttore (EMAT), di ispezione, del laser 3D, di corrente alternata misura sul terreno (CCGP), la termografia, di Lixi profilatore, onde guida, AcousticEye ed ispezione di superficie dei raggi x.

Studio finalizzato: Controllo della corrosione in loco su una gonna della colonna

esame 3D per la prova non distruttiva (NDT)

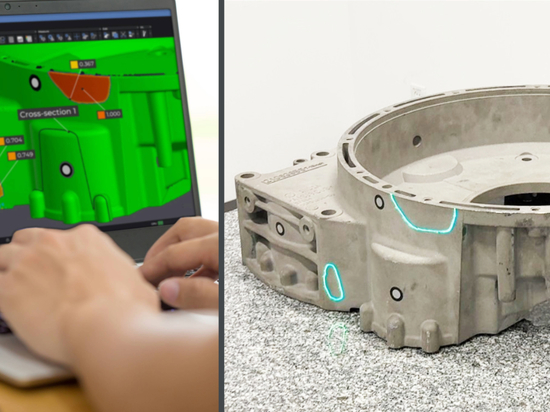

Poiché la caduta di 2014, l'industriale di DEKRA sta usando l'analizzatore di HandySCAN 3D ed il software dell'acquisizione dei dati con Pipecheck, la piattaforma software di VXelements utilizzata per valutare la corrosione ed il danno meccanico in condutture, colonne della raffineria e serbatoi.

«Abbiamo preso la decisione per investire nell'analizzatore e nel software del 3D di Creaform poichè le soluzioni avrebbero permesso che noi eseguiamo tutte le applicazioni e mansioni richieste solitamente negli ambienti tipici di NDT con la flessibilità di che abbiamo avuto bisogno. È il migliore strumento efficacemente per controllare le condutture, gonne o colonna-uguale quando l'accesso è difficile e non c'è nessun'alimentazione elettrica all'interno della portata,» ha spiegato Nicolas Cricoveanu, testa di NDT avanzato all'industriale di DEKRA.

Applicazione

Una delle applicazioni recenti del NDT dell'industriale di DEKRA era di controllare la corrosione esterna di una gonna della colonna in una raffineria.

La gonna ha avuta un diametro di 3 m. e la superficie da ispezionare ha cominciato ad un'altezza di 0,6 metri e si è conclusa a 2 m., con uno spessore nominale di 10 millimetri. L'interno della gonna è stato coperto di strato concreto che ha impedito l'accesso alla superficie opposta. La superficie stessa era complessa ed ha compreso molti piastre di sostegno, cavitazioni, botole, supporti isolanti (circa 50 sull'area di controllo), guardie e bulloni di attacco. L'obiettivo era di controllare 100% della superficie accessibile.

Mentre lo stato di deterioramento della superficie esterna ugualmente è stato avanzato per procedere ad un controllo ultrasonico convenzionale o per utilizzare un calibro manuale del pozzo, il software di HandySCAN 3D e di Pipecheck ha permesso che gli operatori esplorassero la superficie in 3D per valutare la maggior parte del danno intorno alla circonferenza della gonna. Successivamente, i risultati sono stati presentati in un rapporto d'ispezione ufficiale generato in Pipecheck.

Metodologia

1. Una volta che la superficie è preparata (insabbiato e con il suo isolamento rimosso) dagli appaltatori in loco, posizionanti gli obiettivi si applicano a. Posizionando gli obiettivi permetta che l'analizzatore triangoli la sua posizione contro il piano di comando durante il processo dell'acquisizione dei dati 3D. Tempo stimato: 1 ora.

2. Fornisca di rimandi il posizionamento della freccia permette il posizionamento delle indicazioni relativamente alla X ed i riferimenti di Y hanno identificato in anticipo.

3. Posizionando acquisizione di obiettivo ed esame della superficie 3D (approssimativamente 20 m2 con una risoluzione di 1,5 millimetri). Tempo stimato: 45 minuti.

4. Registrazione dei dati e pulizia e ripristino del sito dopo ispezione. Tempo stimato: 30 minuti.

5. Elaborazione dei dati e preparazione del rapporto d'ispezione. Tempo stimato: 12 ore.

L'applicazione e la metodologia di cui sopra sono basate sul controllo di una superficie da 20 m2 effettuata dall'industriale di DEKRA durante il singolo intervento. Ciò permetterà alla società di ridurre in futuro i periodi dell'elaborazione dei dati.

Prima della fabbricazione del commutatore al sistema di ispezione di Creaform, l'industriale di DEKRA ha usato un calibro manuale del pozzo ed i comandi ultrasonici per ispezionare le superfici quando le loro superfici opposte erano accessibili ed in buone condizioni. Tuttavia, in questo caso, lo stato della superficie non avrebbe tenuto conto controllo manuale secondo le prove effettuate prima dell'intervento dell'industriale di DEKRA. Il metodo impiegato con Creaform'ssolution ha fornito pertinente risultato-tutto attimo che riduce i tempi di controllo. Ha avuto industriale di DEKRA ha usato un pozzo manuale misura, avrebbe richiesto un minimo di 3 - 4 ore senza fornire i risultati garantiti.

Nicolas Cricoveanu è entusiasmato con i risultati di Creaform. «La valutazione dei danni esterna ha fornito i risultati di alta qualità affidabili. Possiamo ora realizzare più rapidamente ed esattamente i comandi che con gli strumenti manuali. Come tale, sia il fornitore di servizio che il beneficio del cliente dai guadagni di produttività poiché notevolmente riduce i tempi morti dovuto le operazioni di controllo.»