Vedi traduzione automatica

#Tendenze

{{{sourceTextContent.title}}}

Tecnologie emergenti: Un'introduzione alla saldatura senza particolato

{{{sourceTextContent.subTitle}}}

Eliminare il particolato dal processo di saldatura e produrre parti in plastica più pulite con saldature più forti e una migliore estetica utilizzando tecnologie progettate per riscaldare le parti in plastica e creare un legame molecolare tra due pezzi senza generare particelle durante il processo.

Che cosa ottieni?

- Saldature più resistenti utilizzando fonti di calore senza contatto e mirate per fondere il cordone di saldatura senza causare sollecitazioni meccaniche sulle parti.

- Nessuna contaminazione da particelle plastiche provenienti dal processo di saldatura, perché queste tecnologie riscaldano e fondono il cordone di saldatura senza alcun attrito o impatto tra i due componenti.

- Componenti esteticamente superiori grazie all'assenza di particelle e al bassissimo stress meccanico.

Perché avete bisogno di tecnologie di saldatura senza particolato?

- Produrre applicazioni più pulite sotto la cappa, che sono dispositivi funzionali sensibili con operazioni di saldatura multiple su una parte, dove qualsiasi contaminazione di particelle può causare la perdita di prestazioni o guasti di funzionamento.

- Progettare e assemblare squisite luci posteriori come i gioielli del veicolo utilizzando un processo di saldatura più pulito.

- Produrre dispositivi medici monouso, dispositivi chirurgici, dispositivi diagnostici e altri componenti su larga scala in un ambiente di camera bianca.

- Assemblare prodotti esteticamente piacevoli, economici e durevoli per l'elettronica, gli elettrodomestici e l'industria dei beni di consumo.

Di seguito discutiamo di tre tecnologie emergenti che offrono una saldatura senza particolato per le parti in plastica.

Saldatura a infrarossi: L'area di saldatura viene riscaldata dall'esposizione diretta all'infrarosso utilizzando un emettitore infrarosso per un periodo di tempo sufficiente a produrre uno strato fuso. Una volta che la superficie è fusa, l'emettitore IR viene estratto, quindi le parti vengono pressate insieme e la fusione si solidifica per formare un legame.

Benefici:

- Metodo di saldatura veloce, senza contatto, senza particolato, che produce una lampo liscio completamente attaccato al pezzo.

- Unisce facilmente la più ampia varietà di parti in plastica con forme e dimensioni diverse

- Saldature forti, tenuta ermetica.

- Possibilità di unire diversi materiali, ad esempio TPE con PP (Glass Filled 30%)

- Possibilità di unire polietilene, PVC, PVC, polipropilene, plastiche composite rinforzate, poliammidi PC, PCABS.

L'industria automobilistica, medica, dei beni di consumo e molte altre industrie utilizzano questo metodo per unire componenti in plastica. Il degrado del materiale e il danneggiamento dei componenti interni durante il processo di saldatura sono i due problemi che i produttori possono trovarsi ad affrontare durante l'utilizzo di questo processo.

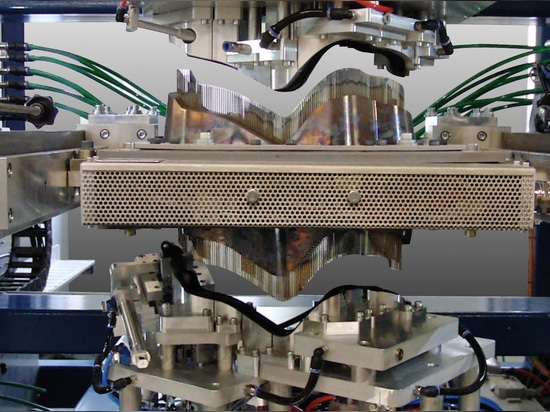

Saldatura a gas caldo: L'azoto gassoso riscaldato scorre attraverso ugelli costruiti su misura per riscaldare il cordone di saldatura senza entrare in contatto con essi. La fonte di calore è mirata e, proprio come la saldatura a infrarossi o a piastra calda, una volta che la plastica è fusa, la fonte di calore viene estratta e le parti vengono premute insieme per formare il legame.

Benefici:

- L'azoto riscaldato che scorre attraverso ugelli costruiti su misura di diverse altezze riscalda in modo uniforme i complessi cordoni di saldatura 3D.

- Eccezionale resistenza a lungo termine della saldatura e prestazioni dei pezzi in condizioni operative critiche come alte temperature, pressione, pulsazioni di pressione e l'uso di fluidi aggressivi come il glicole etilenico, perché utilizzando azoto riscaldato (un gas inerte) elimina l'ossidazione nel cordone di saldatura.

- Nessun residuo nel cordone di saldatura e nessuna degradazione del materiale.

- Il design dell'utensile consente inoltre un adattamento preciso alla potenziale deformazione o al restringimento dei pezzi.

- Ripetibilità delle profondità di saldatura con una precisione inferiore o uguale a 1/10mm (qualità del pezzo da iniettare ipotizzata)

- Possibilità di unire materiali con un alto contenuto di rinforzo (comprovata fino al 60% di riempimento in vetro)

- Possibilità di combinare più operazioni di saldatura in un unico utensile HGW / macchina HGW

Adatto per unire materiali semicristallini, in particolare PA6, PA6.6, PPS e PPA con o senza rinforzi. Le parti automobilistiche (condotti dell'aria pulita, collettori di aspirazione, serbatoio) che trasportano supporti complessi, parti integrate in più pezzi (separatori di nebbia d'olio, sensori radar, coperture di testate) o grandi fanali posteriori con perle di saldatura complesse hanno tratto i maggiori benefici dall'uso di questo processo di saldatura pulita. Applicazioni di illuminazione posteriore con componenti interni.

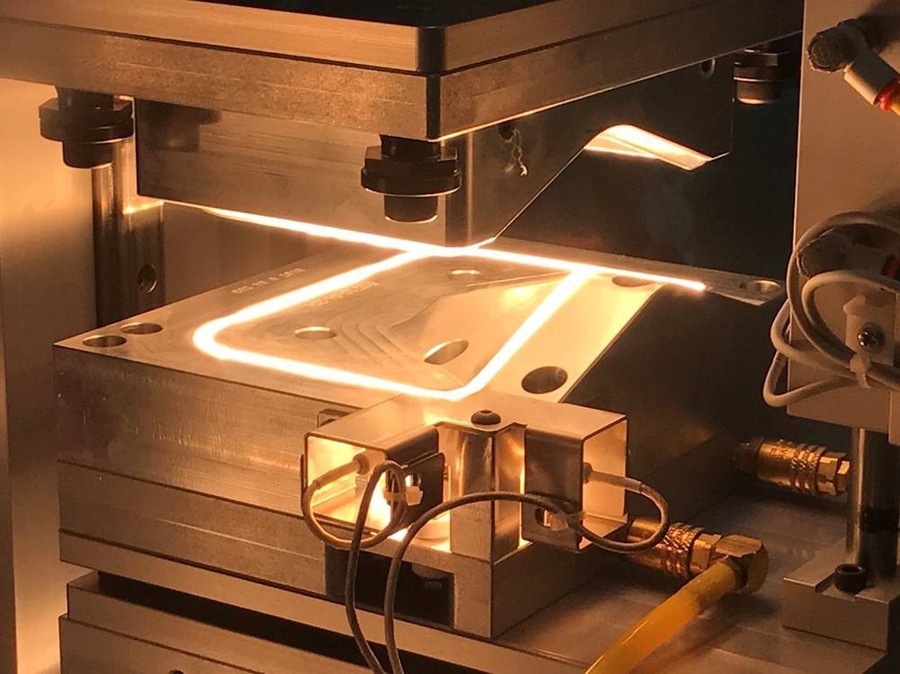

Saldatura laser: La quantità controllata di raggio laser viene fatta passare attraverso la parte trasparente, o trasmittente, alla parte assorbente. Questo assorbimento provoca il riscaldamento e la fusione dell'interfaccia e permette di saldare le parti.

Benefici:

- Saldature pulite e senza flash con apporto termico localizzato e processo di fusione altamente controllato.

- Minime sollecitazioni meccaniche e residui sui componenti interni a causa del processo senza contatto, senza vibrazioni o altre forze meccaniche dannose durante la saldatura.

- Una qualità di saldatura costante e un processo di saldatura altamente ripetibile sono ottenuti utilizzando un apporto termico controllato e costante e un serraggio di precisione senza movimento relativo dei pezzi durante il ciclo

Il processo di saldatura laser è particolarmente indicato per la giunzione di dispositivi medici, alloggiamenti contenenti componenti elettronici sensibili e parti delicate, in quanto non vi è il rischio di degassamento dei residui sulle parti o di danneggiare i componenti interni. Gli investimenti iniziali per i sistemi laser sono tipicamente più elevati, tuttavia, se si considerano l'intera catena di produzione e i costi di proprietà, questo processo di assemblaggio si traduce in risparmi significativi, in quanto i costi operativi e di manutenzione sono notevolmente inferiori a qualsiasi altra tecnica di assemblaggio.