Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Generatori di MICO da eldec

Durezza completa e brevi processi per lo strumento e la muffa che fanno industria

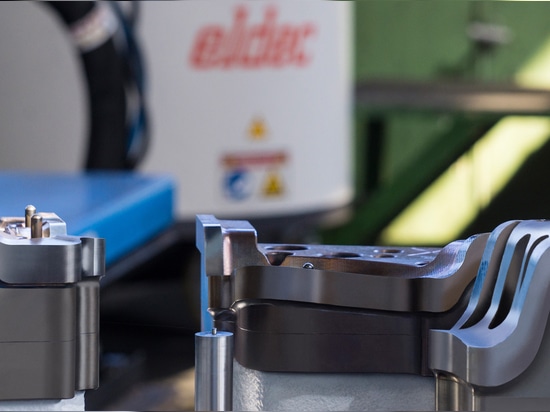

Lo strumento e la muffa che fanno i professionisti affrontano ordinariamente molte sfide uniche alla loro industria. Per assicurare la stabilità degli strumenti prodotti, i gradi molto duri dell'acciaio sono richiesti, tuttavia, gli specialisti devono anche potere modellare precisamente questo materiale per uso nel creare le componenti richiedenti per le cose quale fabbricazione della carrozzeria. Cioè la qualità nel processo toolmaking ha un impatto enorme su qualità nella fabbricazione dell'automobile. È chiaro che in queste circostanze la durezza di superficie finale degli strumenti è essenziale e l'indurimento supplementare delle avanguardie è necessario solitamente. I pianificatori di produzione a Werkzeugbau Laichingen, in Ulm, la Germania, stanno contando sulla tecnologia da eldec: Le loro avanguardie sono indurite dai generatori mobili e robusti di MICO. Questa tecnologia flessibile significativamente fa diminuire e semplifica il processo di produzione.

Gli esperti descrivono spesso toolmaking come collegamento fra lo sviluppo e la produzione con un considerevole impatto sul valore aggiunto industriale. Ecco perché l'industria è considerata un precursore per lo sviluppo continuato delle tecnologie che di produzione il ¬and è sempre alla ricerca di nuove soluzioni per migliorare i flussi di lavoro e la qualità. L'indurimento di avanguardia non fa eccezione. Questo processo indurisce le caratteristiche dello strumento che più successivamente devono sopportare il più grande carico nella perforazione o nella goffratrice. La stabilità dell'avanguardia è decisiva nella determinazione della lunghezza della vita dello strumento.

Benefici di indurimento di induzione

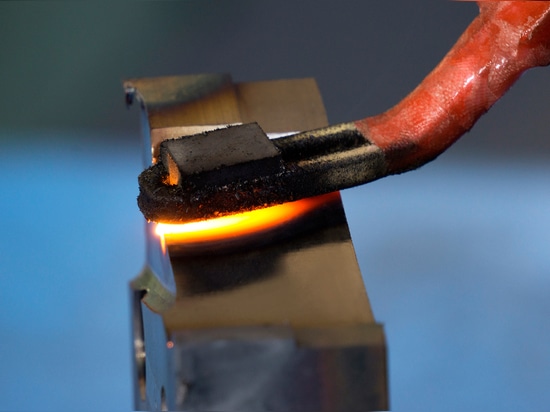

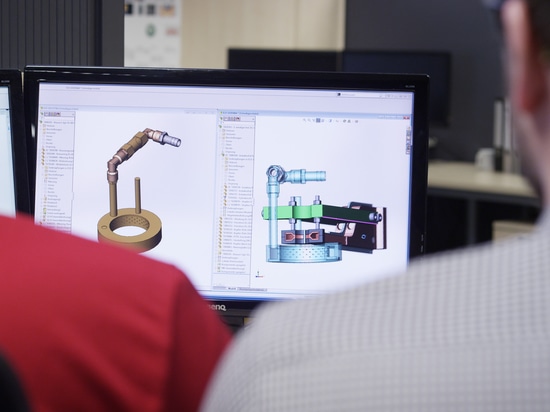

Gli attrezzisti usano generalmente lo bordo-strato che si indurisce dove lo strato esterno dell'avanguardia è riscaldato a circa centigrado 800 o 900 gradi (1,472-1,652 gradi Fahrenheit), secondo il materiale. «L'estinzione», dove la trasformazione reale ha luogo, quindi accade dal raffreddamento naturale nell'aria ambientale. Di conseguenza, la superficie del bordo è più dura e più resiliente durare (toolmaking tipicamente richiede una durezza tra compreso 54 e 56 HRC), mentre il centro del materiale conserva la sua durezza. I vari metodi sono a disposizione per raggiungere questi risultati. Gli attrezzisti soprattutto utilizzano qualsiasi tempra alla fiamma, il laser molto costoso che si indurisce o, alternativamente, indurimento di induzione. Perché è quello? «Per cominciare, tutti questi metodi hanno applicazioni flessibili. Le anche grandi, componenti ingombranti con le geometrie complesse possono essere prodotte manualmente o automaticamente quando facendo uso dei laser», spiega Stefan Tzschupke, testa dei generatori di sviluppo di affari a eldec. «Tuttavia, l'indurimento di induzione offre i vantaggi significativi in termini di qualità della lavorazione e tempo come pure la sicurezza e costo. La nostra tecnologia sta diventando sempre più importante per un numero crescente degli attrezzisti.» Uno sguardo rapido alle caratteristiche della procedura del eldec conferma questa valutazione. L'avanguardia è riscaldata tramite induzione. Questo modo, lo strumento raggiunge la temperatura richiesta molto più rapida, perché il calore è consegnato direttamente al volume al di sotto della superficie. Con la fiamma o il laser che si indurisce, solo la superficie stessa è riscaldata inizialmente. le fonti di energia del eldec inoltre permettono di controllare precisamente il potere, corrente, o la temperatura, permettendo agli utenti di rispondere ottimamente ai requisiti speciali come pure alle condizioni dell'ambiente del processo. Di conseguenza, il modello d'indurimento è molto uniforme. «Un altro beneficio è che il processo non genera tossico o i gas esplosivi che potrebbero contaminare il posto di lavoro», aggiunge Tzschupke. «Per concludere, il suo buon rendimento energetico rende la nostra tecnologia molto più rispettosa dell'ambiente della tempra alla fiamma.»

Per leggere l'articolo completo, clicchi prego al collegamento.