Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Difetti tipici delle parti metalliche stampate in 3D

I difetti nel processo di rivestimento in polvere e i difetti nel processo di stampa

I difetti nel processo MPBF possono essere divisi in difetti nel processo di rivestimento della polvere e difetti nel processo di stampa. I difetti nel processo di rivestimento della polvere includono uno strato di polvere irregolare, e i difetti nel processo di stampa includono spruzzi, fenomeni di balling, porosità del gas, rugosità della superficie, crepe, deformazione geometrica, ecc. Di seguito, viene introdotta la causa dei diversi difetti e viene riassunta l'influenza dei diversi difetti sull'applicazione delle parti stampate in 3d.

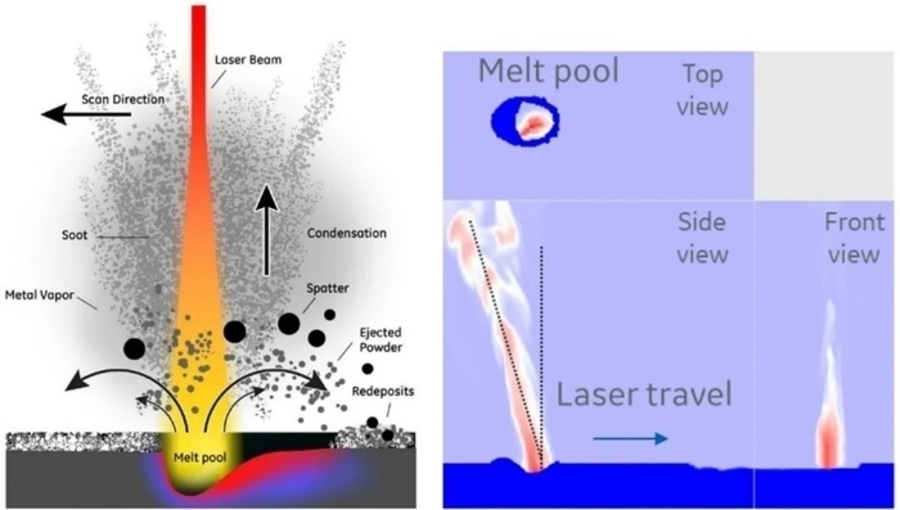

Spatter

Lo spatter è uno dei difetti più comuni nel processo MPBF, che influenzano direttamente l'interazione tra il laser e il letto di polvere, e portano ad altri difetti. I risultati mostrano che lo spatter è causato principalmente dal flusso di gas inerte laterale, dalla fluttuazione del pool fuso e dalla pressione di backflushing. Gli spruzzi che cadono sul letto di polvere ridepositano le particelle di metallo più grandi, con conseguente fusione incompleta e difetti di porosità del gas, che è sfavorevole per la resistenza alla trazione e le proprietà di fatica delle parti. Inoltre, gli spruzzi che cadono sulla superficie dello strato solidificato influenzeranno il rivestimento in polvere dello strato successivo, con conseguente polvere non uniforme nello strato successivo, o addirittura danneggiare il ricopritore.

I difetti nel processo MPBF possono essere divisi in difetti nel processo di rivestimento della polvere e difetti nel processo di stampa. I difetti nel processo di rivestimento della polvere includono uno strato di polvere irregolare, e i difetti nel processo di stampa includono spruzzi, fenomeni di balling, porosità del gas, rugosità della superficie, crepe, deformazione geometrica, ecc. Di seguito, viene introdotta la causa dei diversi difetti e viene riassunta l'influenza dei diversi difetti sull'applicazione delle parti stampate in 3d.

Spatter

Lo spatter è uno dei difetti più comuni nel processo MPBF, che influenzano direttamente l'interazione tra il laser e il letto di polvere, e portano ad altri difetti. I risultati mostrano che lo spatter è causato principalmente dal flusso di gas inerte laterale, dalla fluttuazione del pool fuso e dalla pressione di backflushing. Gli spruzzi che cadono sul letto di polvere ridepositano le particelle di metallo più grandi, con conseguente fusione incompleta e difetti di porosità del gas, che è sfavorevole per la resistenza alla trazione e le proprietà di fatica delle parti. Inoltre, gli spruzzi che cadono sulla superficie dello strato solidificato influenzeranno il rivestimento in polvere dello strato successivo, con conseguente polvere non uniforme nello strato successivo, o addirittura danneggiare il ricopritore.

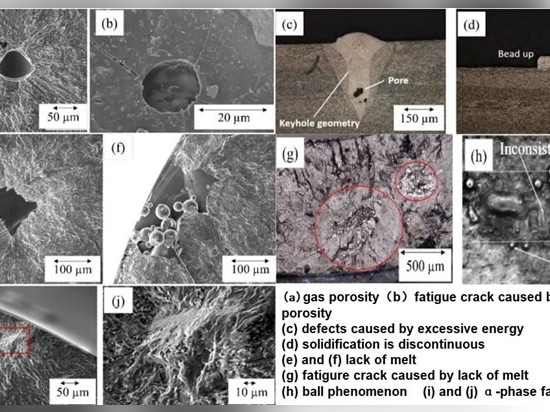

Come uno dei difetti più importanti nel processo MPBF, la porosità del gas è uno dei difetti più importanti che influenzano le proprietà meccaniche delle parti stampate in 3d. Nel processo MPBF, la rapida fusione e solidificazione del materiale e la violenta fluttuazione del pool fuso porteranno alla porosità di gas. La dimensione, la quantità, la forma e la posizione della porosità di gas hanno un effetto importante sulle proprietà meccaniche delle parti. La porosità di gas più alta accorcerà la vita a fatica delle parti costruite, e l'influenza della porosità di gas vicino alla superficie sulle proprietà a fatica delle parti costruite è maggiore di quella di altre posizioni. Secondo il meccanismo di formazione delle porosità di gas, esse possono essere divise in porosità di gas legate alla materia prima e porosità di gas causate dall'azione del laser.

La causa della porosità di gas è molto complicata e strettamente legata ai parametri di processo. Un processo di stampa ragionevole e l'ottimizzazione continua del processo sono ancora condizioni importanti per evitare il verificarsi della porosità gassosa.

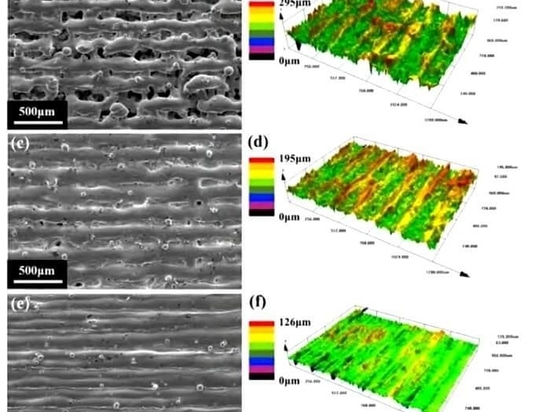

Ruvidità della superficie

Con lo sviluppo della tecnologia MPBF, i tipi di materiali di stampa 3d stanno diventando sempre più abbondanti, e le proprietà meccaniche dei componenti sono state notevolmente migliorate. Tuttavia, la qualità della superficie relativamente scarsa è ancora uno dei maggiori ostacoli allo sviluppo e all'applicazione industriale di MPBF. La rugosità della superficie dello strato intermedio influenzerà la qualità della polvere dello strato successivo, causando difetti interni. La rugosità della superficie di costruzione influenzerà seriamente le prestazioni di fatica delle parti.

La qualità della superficie è strettamente legata alla fluidità del pool fuso. Regolando la potenza del laser, la velocità di scansione, lo spessore dello strato di polvere e altri parametri di processo, la qualità della superficie può essere efficacemente migliorata. Il post-trattamento può anche essere usato per migliorare la qualità della superficie delle parti, ma aumenterà il costo e ridurrà l'efficienza.

Crepe

Le cricche nel processo MPBF sono legate alla distribuzione della temperatura, allo stress residuo e alla fusione incompleta. Le cricche causate dallo stress residuo possono essere divise in cricche di solidificazione e cricche di liquefazione, che sono legate ai materiali. Le cricche di solidificazione sono causate dal grande gradiente di temperatura tra il pool fuso e il metallo solidificato, che porta alla grande deformazione del pool fuso. Tuttavia, l'insufficiente fluidità del liquido non può integrare la deformazione causata dal pool fuso. La cricca di liquefazione appare nella zona di fusione parziale ed è legata all'intervallo di liquefazione, alla struttura del grano, all'allungamento termico, al ritiro del materiale metallico.

Inoltre, la fusione incompleta può anche causare crepe, che ha un impatto fatale sul comportamento meccanico e sulla vita a fatica delle parti stampate in 3d. Le cricche da fusione incompleta si verificano di solito tra canali di scansione adiacenti o tra strati sedimentari, che sono principalmente causate dalla fusione incompleta della polvere metallica. Se le cricche sono gravi, possono portare a difetti di delaminazione.

Deformazione geometrica

A causa delle caratteristiche geometriche, dell'accumulo di calore, della concentrazione di stress e di altre ragioni delle parti nel processo MPBF, i difetti geometrici possono formarsi in diversi gradi. Un piccolo grado può portare alla deformazione e all'errore dimensionale, e un grado grave può portare a una struttura incompleta, persino al fallimento della costruzione.