Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

L'arte di stampare velocemente

Notizie aziendali

Introduzione

Con la continua evoluzione della produzione additiva, i progressi nelle macchine e nei parametri di processo stanno plasmando il panorama del settore. Dal miglioramento della stabilità all'ottimizzazione della velocità, questi sviluppi sono la chiave per sbloccare maggiori capacità e vantaggi economici. Esploriamo alcuni dei fattori critici che stanno guidando il cambiamento nella produzione additiva e le implicazioni per le aziende che cercano di massimizzare le loro capacità.

Principi e considerazioni chiave

Alcuni dei principi fondamentali che guidano l'evoluzione della produzione additiva sono la ricerca della stabilità dei processi. La stabilità non solo garantisce una qualità costante, ma pone anche le basi per una maggiore capacità. Riducendo al minimo le variazioni nelle condizioni di stampa, i produttori possono ottenere una maggiore precisione e affidabilità nei loro risultati, migliorando le prestazioni complessive dei loro prodotti.

Una considerazione chiave nella ricerca di velocità e stabilità è la scelta tra l'impiego di più laser o l'aumento dello spessore dello strato. Sebbene entrambi gli approcci offrano potenziali vantaggi, ciascuno di essi comporta una serie di compromessi. Un numero maggiore di laser permette di raggiungere velocità di stampa più elevate, consentendo la produzione simultanea di più pezzi. Tuttavia, questo approccio richiede un'attenta calibrazione per mantenere la stabilità di tutte le sorgenti laser e un maggiore investimento iniziale. D'altro canto, l'aumento dello spessore degli strati può accelerare il processo di stampa, ma può compromettere la finitura superficiale e la precisione dimensionale del prodotto finale. Trovare il giusto equilibrio tra questi fattori è essenziale per ottimizzare le prestazioni e il rapporto costo-efficacia.

Il concetto di stampa veloce solleva una domanda: Che cosa significa veramente per l'analisi costi-benefici? Se da un lato le velocità di stampa più elevate possono aumentare la produttività e ridurre i tempi di consegna, dall'altro comportano dei costi. Il consumo energetico più elevato, l'aumento dell'investimento nelle apparecchiature e il maggiore utilizzo di materiali sono tra i fattori che devono essere presi in considerazione quando si valuta il rapporto costi-benefici della stampa veloce. Inoltre, i compromessi tra velocità e qualità devono essere valutati attentamente per garantire che la produzione accelerata non comprometta il valore complessivo della produzione additiva.

Per quanto riguarda alcuni dei principali fattori di costo che entrano a far parte dell'intero pezzo AM da considerare nel calcolo del ROI, quali sono i requisiti di velocità di produzione e i tempi di consegna per queste quantità. Velocità di costruzione dai parametri di processo e dalla configurazione della macchina. Capex (spese per i costi di capitale) e Opex (spese per i costi operativi) associati alla configurazione e al costo continuo del sistema AM, compresi i costi dei materiali, le operazioni quotidiane e la post-elaborazione per l'intera catena di produzione.

Ripartizione dei costi

Ciascuna voce delineata nel grafico a torta rappresenta la considerazione dei costi sostenuti per la produzione di ogni pezzo. Questa ripartizione dei costi è tratta direttamente dal calcolo utilizzato nell'ambito di questo studio. Il costo maggiore è rappresentato dall'usura della macchina, mentre il costo minore è rappresentato dalla rimozione dei pezzi. Il materiale scelto per questo studio è stato l'alluminio; se si fosse scelto un materiale più costoso, come il titanio o l'inconel, la ripartizione dei costi mostra una parte sostanziale del costo del materiale. Un altro fattore è la dimensione dei pezzi: i pezzi stessi sono progettati specificamente per l'AM e contengono pareti sottili che riducono il materiale necessario per consolidare i pezzi.

Velocità di produzione teorica ed effettiva

Quando si confronta chi ha i parametri più veloci, un parametro comune per definire le prestazioni è la velocità di costruzione teorica. Si tratta di un numero calcolato considerando la velocità teorica dei parametri bulk o in-fill, utilizzando lo spessore del layer, la velocità di scansione e la distanza del tratteggio per calcolare la velocità di costruzione volumetrica. Per quanto riguarda la capacità di Eplus3D per i parametri dell'alluminio, è possibile notare un aumento della produttività tra i diversi spessori di strato.

Questo numero calcolato è un buon termine di paragone quando si decide di utilizzare un parametro, ma differisce dalla velocità di stampa effettiva, in quanto questo numero teorico non tiene conto delle modifiche alla geometria del pezzo quando vengono applicati parametri di processo diversi. Ad esempio, le regioni della pelle della parte e la percentuale della parte AM che verrà stampata con i bordi. Quando si effettuano valutazioni reali dei pezzi, è necessario creare stime dei tempi di costruzione per avere una rappresentazione accurata dei tempi e dei costi di produzione.

Calcoli dei tempi di costruzione

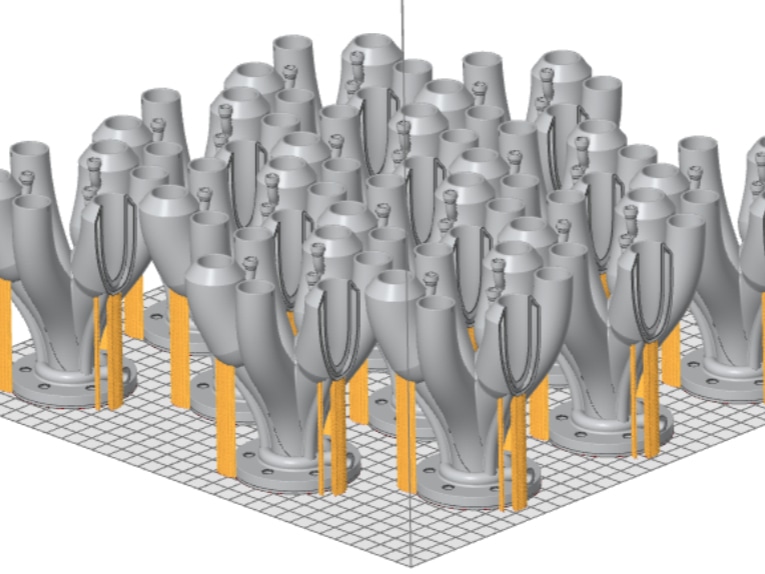

Per illustrare l'impatto dei parametri di processo sulla quantità di produzione e sul ROI, consideriamo un confronto tra uno spessore di strato di 60µm e uno di 120µm per Alsi10mg. Sebbene il processo da 60 µm offra una migliore qualità di finitura superficiale e precisione dimensionale, in genere richiede tempi di stampa più lunghi e costi più elevati. Al contrario, il processo da 120 µm può raggiungere velocità di stampa più elevate, ma può sacrificare un certo livello di dettaglio e precisione. Prendendo la configurazione della macchina M650 e simulando i tempi di produzione con due configurazioni, quattro laser e sei laser ottici. Questo comporta un aumento dell'investimento iniziale e la valutazione del vantaggio produttivo derivante dall'utilizzo di un maggior numero di laser.

Abbiamo condotto un'analisi completa dei costi e dei benefici simulando un ciclo di produzione di un anno, ipotizzando un'operatività di sette giorni alla settimana su tre turni, con tempi di fermo programmati per la manutenzione. La nostra analisi ha tenuto conto dei costi dei materiali, della manodopera e della manutenzione delle apparecchiature per determinare l'equilibrio ottimale tra velocità e qualità per massimizzare il ROI.

Abbiamo osservato una riduzione del costo per pezzo con l'aumento dello spessore dello strato e del numero di laser. Questa riduzione è stata più pronunciata nell'applicazione Rocket Cutout grazie alla sua configurazione di costruzione uniforme, particolarmente evidente con la configurazione a 6 laser. Al contrario, il Cooling Jacket Splitter, con il suo posizionamento non uniforme dei pezzi, ha mostrato un impatto minore sui costi di produzione complessivi.

Con la tendenza già prevista di diminuzione del costo per pezzo con l'aumento della velocità di lavorazione, entrambi i confronti tra 60 µm e 120 µm mostrano un effetto minore sul costo complessivo per pezzo rispetto all'aumento del numero di laser nella configurazione della macchina. Ciò dimostra che non sempre puntare su uno spessore di strato più elevato è l'approccio migliore per aumentare la produttività.

Un tasso di produzione più elevato comporta un aumento del consumo di materiale, della manodopera e dei costi aggiuntivi associati all'aumento del numero di pezzi all'anno. Considerando l'intero costo di produzione nell'arco di un anno, comprese le diverse configurazioni di macchina.

Conclusione

In conclusione, per ottenere processi di produzione additiva più veloci è necessario considerare attentamente numerosi fattori. Se da un lato i miglioramenti della velocità possono aumentare la produttività e ridurre i tempi di consegna, dall'altro comportano costi aggiuntivi e compromessi. Fattori come lo spessore degli strati, il numero di laser, la geometria dei pezzi e l'impostazione della costruzione influenzano l'equilibrio ottimale tra velocità, qualità ed economicità.

L'analisi rivela che l'aumento dello spessore degli strati e del numero di laser può accelerare la produzione, ma il loro impatto sul costo complessivo per pezzo varia in base al tipo di applicazione e alla configurazione di costruzione. Non esiste un approccio universale; ogni scenario richiede una strategia personalizzata per massimizzare il ROI.

L'accelerazione dei ritmi di produzione comporta anche un aumento del consumo di materiali, delle spese di manodopera e dei costi infrastrutturali. Le aziende devono valutare la loro capacità di gestire queste spese insieme agli investimenti iniziali.

Un'accurata analisi costi-benefici e la considerazione dei parametri rilevanti sono fondamentali per prendere decisioni consapevoli nella produzione additiva. Trovare il giusto equilibrio tra velocità, qualità e costi consente alle aziende di sfruttare appieno il potenziale della produzione additiva e di rimanere competitive nel mercato dinamico di oggi.