Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Il termometro a infrarossi ATEX controlla il processo di recupero dello zolfo

Una soluzione dedicata e robusta per il monitoraggio dei reattori Claus

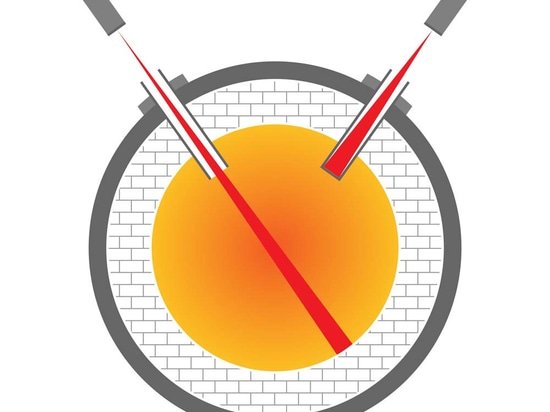

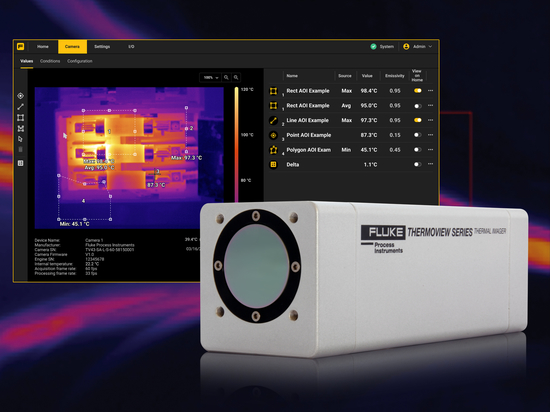

Fluke Process Instruments offre una soluzione dedicata e robusta per il monitoraggio dei reattori Claus durante il recupero dello zolfo elementare dai flussi di processo. In questa configurazione, i termometri a infrarossi certificati ATEX misurano le temperature all'interno del forno con brevi tempi di risposta. Il controllo della temperatura del processo di recupero dello zolfo è vitale in quanto le variazioni di temperatura possono sconvolgere la reazione chimica, causando danni al refrattario di argilla refrattaria o addirittura il guasto del reattore. Convenzionalmente, le termocoppie sono utilizzate per questa applicazione. Tali sonde devono essere scambiate a intervalli molto brevi, a causa dei gas di processo altamente corrosivi, con conseguenti notevoli costi di manutenzione e tempi di fermo macchina. Per superare questo problema, le termocoppie possono essere incorporate nel refrattario o completamente schermate da un involucro. Tuttavia, questo porta a tempi di risposta molto lunghi ed a letture di temperatura imprecise. La collaudata soluzione Fluke Process Instruments rimuove la termocoppia a 500 °C, prima che possa essere danneggiata, ed inserisce un pirometro Raytek Thermalert TX nella stessa apertura. Per consentire questo scambio al volo, i pirometri vengono forniti con un alloggiamento incernierato; sia il sensore che l'alloggiamento sono in acciaio inossidabile. I sensori ad infrarossi hanno un campo di misura da 500 a 2.000 °C. Dotati di un tubo target aperto o chiuso all'estremità, essi misurano la temperatura dei mattoni refrattari all'estremità vicina o lontana. Grazie ai precisi dati di temperatura, la durata di vita del refrattario può essere estesa e gli operatori possono ottimizzare il loro processo per un risparmio di carburante e una maggiore produttività.