#News

L’importanza del tracciamento dei dati di collaudo

L’importanza del tracciamento dei dati di collaudo

Il tracciamento dei dati di collaudo è un passaggio fondamentalenella produzione di benimateriali, permettendoinfatti di tenere sotto controllo l’intero processo produttivoe di garantire l’integrità del prodotto, dalle fasi iniziali di sviluppo fino alla sua distribuzione finale. In questo modo si riesce ad avere una panoramica completa sulle attività che sono state svolte in produzione, sui risultati ottenuti e sulle eventuali problematiche che sono state riscontrate, evitando di conseguenza la commercializzazione diprodotti non conformi agli standard produttivi.

La tracciabilità dei dati di collaudo è particolarmente importante in settori in cui la sicurezza e la qualità dei prodotti sono di primaria importanza, come ad esempio nell'industria farmaceutica, in quella automotive equella aerospaziale.

Tutto ciò è diventato ancora più necessario con l’avvento dell’industria 4.0 e dall’interconnessione dei sistemi di produzione attraverso tecnologie come la robotica, l’IA, l’internet of things.

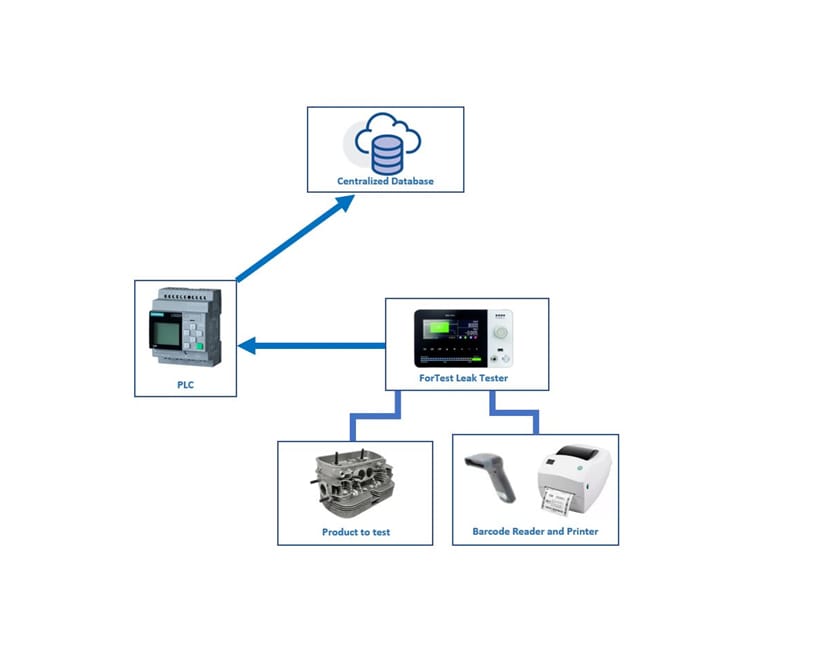

Questa digitalizzazione dei processi produttivi ha portato a cambiare approccio al tracciamento dei dati, solitamente infatti venivano utilizzate etichette adesive da applicare ai prodotti, ma ora con quantità di dati sempre più grandi, questo metodo non è più sufficiente e si è reso necessario anche l’utilizzo di database centralizzati. Questo tipo di Databasesono infatti divenuti molto utilipoiché permettono di immagazzinare grandi quantità di informazioni e centralizzarle in un singolo punto, accessibile in più parti di una produzione così da permettere di avere i dati disponibili ovunque possano servire.

L’utilizzo di protocolli industriali standardizzati, come i più famosi Profinet, Modbus, EtherNet IP, EtherCAT e il più recente OPC UA, ha semplificato di molto le interconnessioni fra più dispositivi in ambito industriale, vista la loro ampia diffusione e semplicità di installazione e utilizzo. Un esempio di connessione che utilizza questi protocolli è quella fra una centralina di prova tenuta e un PLC esterno.

Nonostante l’avvento di tutti questi nuovi sistemi di tracciamento la stampa di etichette univoche soprattutto in settori come quello biomedicale e farmaceutico è ancora uno strumento essenziale, visto che la reperibilità dei lotti serve per garantire la sicurezza dei pazienti.

Ad esempio, ogni singola fiala o flacone di un farmaco è etichettabile con un codice a barre univoco per riuscire sempre a risalire al lotto di produzione da cui proviene.

ForTest, leader nel settore della strumentazione per il collaudo industriale,negli ultimi anni ha reso le proprie centraline per la prova tenuta e portata totalmente compatibili con i più moderni sistemi di tracciamento, supportandosia la stampa di etichette con codici a barre contenenti i dati di collaudo della macchina, che la connettività con un lettore Barcode. Quest’ultimo per permettere sia la lettura cheil salvataggio del codice del prodottoall’interno dello strumento.

È stato anche reso disponibile il supporto ai protocolli industriali standardizzati, come Modbus, Profinet, Ethernet IP, Ethercat e in futuropure l’OPC UA, permettendo alle strumentazioni ForTest di comunicarecon la quasi interezza dei dispositivi sul mercato, come ad esempio PLC e PC.

Nelle strumentazioni ForTest è anche possibile utilizzare più sistemi di tracciamento contemporaneamente;Ad esempio,si può utilizzare sia un PLC esterno che una stampante di etichette con annesso lettore Barcode.

Nel caso sopra descritto la centralina prova tenuta verrà collegata ad un pezzo da provare,al quale verrà poi applicatala corrispettiva etichetta adesiva constampato sopra un proprio identificativo codice a barre per identificarlo.