Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Regole per l'allineamento dell'attuatore e della guida nei sistemi a movimento lineare

Seguire alcune semplici linee guida per la progettazione di sistemi di movimento lineare può migliorare le prestazioni del sistema e la durata dell'attuatore.

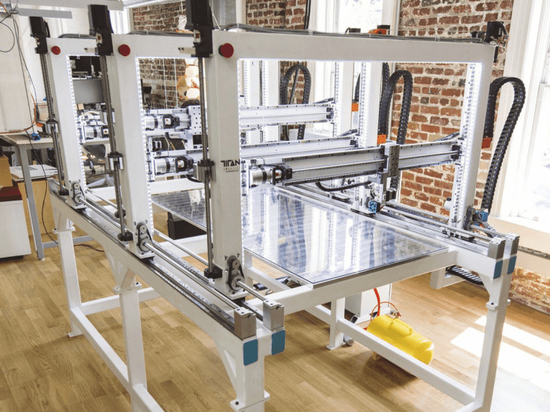

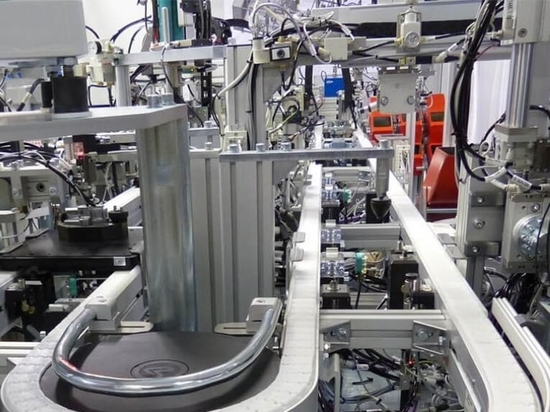

Molte macchine automatizzate si affidano a componenti di guida lineare, come rotaie profilate, rotaie tonde o altre strutture portanti a rotolamento o scorrevoli, per guidare e sostenere gli elementi in movimento delle attrezzature. Inoltre, molte volte questi elementi mobili sono azionati da un qualche tipo di attuatore lineare.

Uno dei problemi più comuni nei sistemi lineari di qualsiasi tipo è il disallineamento. Un disallineamento può portare a una serie di problemi come risultati di movimento lineare incoerente, durata ridotta del sistema di guide lineari, usura prematura o guasto del sistema di attuatori e movimenti erratici come variazioni di velocità o oscillazioni.

Tuttavia, ci sono alcuni modi comuni per migliorare le prestazioni complessive del sistema ottimizzando l'allineamento della guida lineare e dell'attuatore.

Attuatori e guide

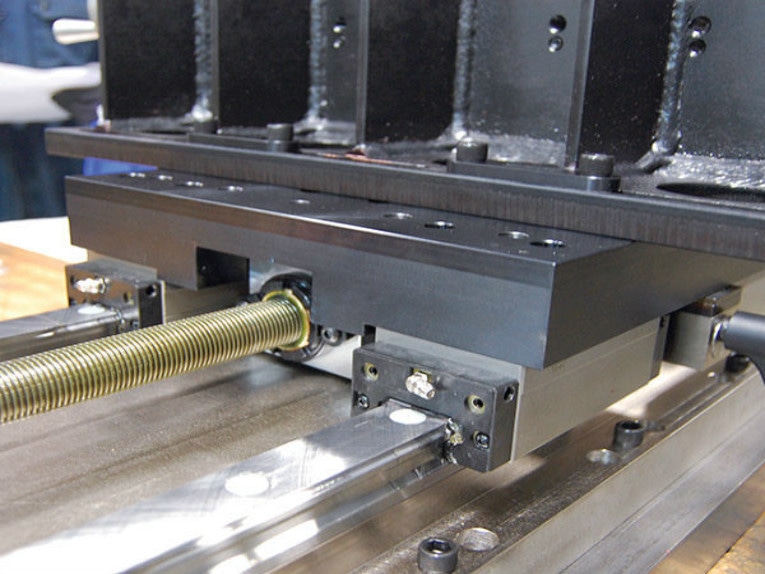

Mentre ci sono diversi modi per dare movimento ad un membro di una macchina guidata, alcuni dei più comuni rientrano in due categorie. Il primo è costituito da attuatori ad asta. Gli attuatori a stelo possono essere azionati a fluido, ad esempio idraulici o pneumatici, o elettrici, come viti di piombo o viti a ricircolo di sfere.

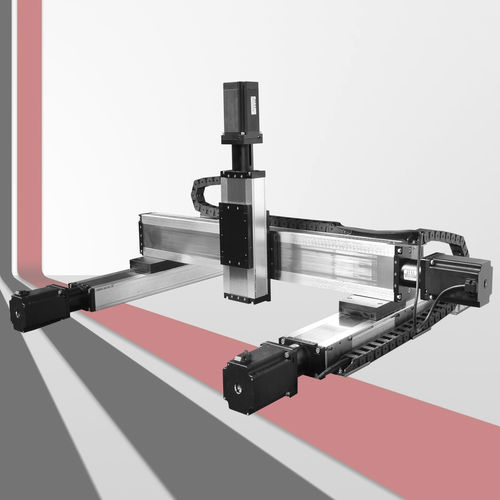

Il secondo sono gli attuatori senza stelo. Anche questi possono essere alimentati a fluido o elettrici tramite una vite di piombo, una vite a ricircolo di sfere, una cinghia o un motore lineare. Entrambi gli stili di attuatori trovano applicazione nei sistemi guidati. Tuttavia, ognuna di esse presenta sottili differenze nel modo in cui viene utilizzata al meglio per massimizzare le prestazioni e la durata del sistema.

Gli elementi di guida stessi, che si tratti di rotaie profilate, rotaie tonde o altri sistemi di rotolamento o di scorrimento, devono essere opportunamente dimensionati e selezionati in fase di progettazione e installati secondo le raccomandazioni del costruttore, prestando particolare attenzione al processo di allineamento. In questo modo si assicura che le prestazioni del sistema di guida selezionato siano massimizzate per l'applicazione specifica.

Perpendicolarità degli elementi congiunti

Ci sono due variabili che influenzano la perpendicolarità quando si montano gli attuatori lineari.

1. In un sistema X-Y-Y-Z, l'asse Z montato è perpendicolare all'asse Y? Il disallineamento in questo piano applica un momento flettente sfavorevole al sistema di supporto dell'attuatore dell'asse Y in uno o tutti gli assi possibili.

2. In un sistema a portale in cui sono necessari due attuatori per muoversi simultaneamente sull'asse X o Y, si muovono simultaneamente? Un disallineamento o prestazioni inadeguate del servo applicheranno un momento flettente indesiderato sull'asse Mz al sistema di supporto.

Le tolleranze effettive relative alle raccomandazioni di allineamento e di montaggio dipendono dal produttore dell'attuatore specifico e dal tipo di cuscinetto. Tuttavia, una regola empirica generale è quella di considerare il tipo di sistema di cuscinetti. I tipi di cuscinetti ad alte prestazioni, come i sistemi di guide profilate, tendono ad essere piuttosto rigidi e l'allineamento è più critico. I sistemi a prestazioni medie che utilizzano rulli o ruote hanno spesso spazi liberi che offrono un po' di tolleranza nell'allineamento. I sistemi a strisciamento o a strisciamento hanno spesso un gioco maggiore e possono essere ancora più tolleranti.

Quando si installano sistemi di montaggio di attuatori lineari, sono disponibili numerosi strumenti di misura per garantire un corretto allineamento, dai calibri ai sistemi laser. Indipendentemente dagli utensili utilizzati, creare sempre un asse di riferimento per i piani X-Y e Z e montare gli altri dispositivi rispetto all'asse di riferimento. In questo modo si otterranno le massime prestazioni e la massima durata del sistema di azionamento.