Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Progettazione di tracce di movimento lineare per il posizionamento robotico

Unità di trasferimento robot o RTU o sistemi a 7° asse.

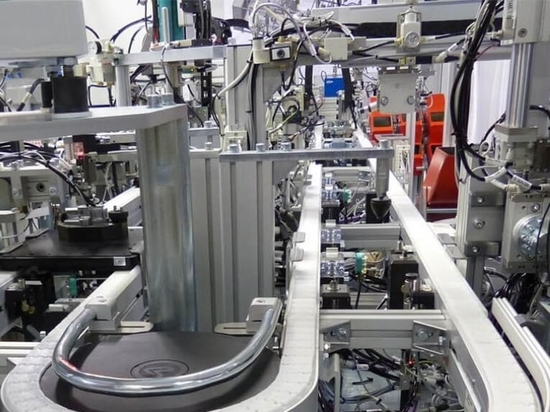

I sistemi di posizionamento dei robot sono da tempo sulle tracce di magazzini, impianti aerospaziali e automobilistici per permettere a un robot di eseguire più compiti. Chiamati anche unità di trasferimento dei robot o RTU o sistemi a 7° asse, questi progetti di movimento sono sempre più comuni per l'assemblaggio, la saldatura su larga scala e l'immagazzinamento.

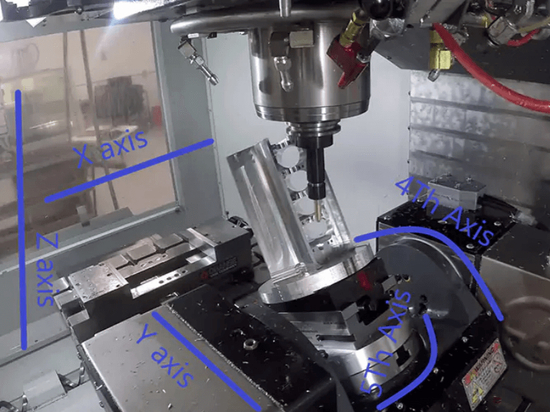

In contrasto con le configurazioni tipiche in cui un robot si imbullona a un pavimento, le RTU spostano i robot attraverso le celle di lavoro e le fabbriche e fanno la spola tra le stazioni. Le migliori configurazioni per le RTU sono quelle appena costruite o quelle in cui i processi e le relative macchine possono essere messi in fila indiana. Quando le RTU muovono robot a sei assi, i binari lineari sono talvolta chiamati anche il settimo asse (o meno comunemente, quando il robot stesso ha sette gradi di libertà, l'ottavo asse). Quando questi binari fanno parte di un telaio, compresi i telai a cui il robot è appeso, sono gantry.

Non importa la morfologia del robot o del binario, lo scopo dell'asse extra è di aggiungere movimento traslazionale. Questo estende l'area di lavoro o permette a un robot di trasportare pezzi di lavoro o utensili. In alcune disposizioni, il primo permette a un robot di gestire più macchine o di prelevare pallet da file, o di lavorare componenti molto grandi. Per il secondo, le applicazioni comuni sono l'imballaggio, la saldatura, il taglio al plasma e altri compiti meccanici.

Qui ci concentriamo sulle opzioni di azionamento per le RTU. Tuttavia, si noti che gli ingegneri devono anche decidere tra una serie di guide e cuscinetti (di solito sotto forma di seguicamma o guide profilate).

Le opzioni di progettazione e di azionamento per le RTU abbondano

Anche se alcuni cavalletti includono un'intelaiatura per invertire i robot e sospenderli per un migliore accesso alle macchine dall'alto, le RTU che si imbullonano al pavimento e orientano il robot in verticale sono le più comuni. Queste RTU hanno carichi utili più alti in media, portando bracci robotici e carichi afferrati che pesano migliaia di libbre.

Gli ingegneri possono comprare RTU pre-ingegnerizzate o costruire RTU in-house usando l'esperienza del sistema di movimento. Le più semplici sono coppie di binari lineari che portano piattaforme a cui il robot si avvita. Tuttavia, molti OEM arruolano integratori dedicati per situazioni in cui i robot su RTU eseguiranno lavori di alta precisione, per esempio un'attività di taglio (in cui il progetto deve sincronizzare l'articolazione di più assi) o lo spostamento di fusioni attraverso varie macchine utensili per la lavorazione.

La più grande sfida per la progettazione delle unità di trasferimento robotizzate è la loro programmazione per sincronizzarsi con l'articolazione dei bracci robotici che portano. La seconda sfida più grande è ottenere che le RTU mantengano un movimento lineare accurato su molti metri.

Soddisfare i requisiti fisici per corse lunghe

A volte la velocità è l'obiettivo principale della progettazione della RTU. Questo è particolarmente vero quando le RTU portano i robot oltre un paio di centinaia di metri o anche più in configurazioni speciali. L'alta velocità nel contesto dei robot in movimento - a volte braccia che pesano migliaia di libbre più il loro carico utile - è relativa. Tuttavia, alcune RTU possono muoversi a più di 10 ft/sec con accelerazione a un g.

Ma spesso, l'accuratezza è l'obiettivo principale della progettazione della RTU. Consideriamo un'applicazione in cui un robot aiuta una cellula di lavoro cooperativa nella lavorazione, per esempio. Qui, la velocità e l'estensione dell'area di lavoro del robot sono utili solo se la struttura circostante può mantenere la precisione. Tali progetti hanno spesso bisogno di una precisione di 0,02 mm e di una ripetibilità di posizionamento di 0,2 mm o giù di lì durante i movimenti di traccia.

Al contrario, se un'applicazione utilizza un braccio robotico per applicazioni che mettono alla prova i controlli adattativi ma sono meno dipendenti dalla precisione assoluta, altre configurazioni possono funzionare. Questo può anche prendere la forma di un veicolo mobile dotato di un braccio robotico, per esempio, per scaricare i container.

Indipendentemente dal design, la bassa manutenzione e la lunga durata sono cruciali per tutte le configurazioni RTU, poiché di solito sono associate a più di una funzione dell'impianto e a diversi altri pezzi di macchinari. Pertanto, il tempo di inattività della RTU spesso mette fuori uso altre stazioni.

La sicurezza integrata è anche importante perché molte RTU muovono la robotica attraverso campi popolati da attrezzature costose come le macchine utensili o anche i lavoratori, specialmente quando operano intorno a zone con personale di assemblaggio.

Cinghie, viti e pneumatica per le RTU

I robot a cavalletto che percorrono distanze lineari di medio raggio spesso usano motori accoppiati a trasmissioni a cinghia. Questi sono sistemi relativamente semplici che usano pulegge azionate da motori elettrici per creare tensione lungo una cinghia e accelerare rapidamente. Tuttavia, quando raggiungono corse più lunghe, possono sorgere problemi con le cinghie che si afflosciano se il sistema non può mantenere la tensione su tutta la lunghezza. Per essere chiari, il problema non è la limitazione del carico utile. Piuttosto, è un rischio di perdita di movimento a causa della conformità delle cinghie.

Ci sono eccezioni al caveat della scalabilità. In alcune RTU, gli assi a cinghia (guidati da un albero di trasmissione comune) guidano manovelle armoniche. Qui, le trasmissioni a cinghia possono mantenere la precisione per il posizionamento robotico a corsa lunga nelle giuste condizioni. La maggior parte delle RTU di successo con azionamento a cinghia usano tracce di inquadramento e lineari in orientamenti complementari per ottenere più precisione dalla configurazione con azionamento a cinghia. Alcune di queste RTU con attuatori a cinghia possono mantenere una ripetibilità di ± 0,001 pollici, anche mentre muovono robot da una tonnellata per decine di metri. Qui (grazie alle rotaie giuste) gli attuatori guidati dalla cinghia fanno sì che le RTU siano più economiche e più flessibili delle alternative.

Un'altra opzione per il settimo asse è un asse guidato da una vite a sfere. Questa configurazione affronta le vibrazioni e le molle che possono sorgere negli azionamenti a cinghia. Essenzialmente un elemento meccanico fisso mantiene il controllo per un arresto e un posizionamento preciso.

Le viti a sfere generalmente funzionano bene nelle configurazioni fino a circa sei metri di lunghezza con l'aiuto di supporti intermittenti. Su assi più lunghi, il problema principale è che le viti frullano ad alta velocità, soprattutto se non hanno abbastanza supporto. Questo perché gli alberi delle viti a sfera si piegano sotto il loro stesso peso. Poi a velocità critica (una funzione del diametro della vite-albero, rettilineità, allineamento e lunghezza non supportata) il movimento eccita la frequenza naturale dell'albero. Quindi la velocità massima scende all'aumentare della lunghezza della vite a sfere.

Alcune configurazioni usano blocchi di cuscinetti che si separano e collassano insieme - e poi rimangono a sostenere la vite per un'estensione più lunga senza frusta. Tuttavia, per i binari a vite a sfere extra-lunghi, i produttori devono unire più viti (di solito con la colla invece che con la saldatura per evitare una geometria deformata). Altrimenti, la vite deve avere un diametro extra-large per affrontare il problema della frusta. Le corse di alcune di queste configurazioni basate su viti a sfera raggiungono i 10 metri e vanno a 4.000 giri al minuto. Un altro avvertimento: le viti nei percorsi dei robot devono essere protette da sporcizia e detriti. Tuttavia, dove funzionano, le RTU che usano motori elettrici accoppiati a viti a sfere gestiscono carichi più grandi rispetto agli assi guidati da cinghie.

Esiste anche l'alimentazione a fluido per le configurazioni a lunga distanza. Queste RTU pneumatiche sono di solito una soluzione a basso costo per applicazioni che hanno bisogno solo di un posizionamento avanti e indietro a due fermate. Le offerte medie si muovono di 2 m/sec e si integrano con altri controlli di robot.

Motori lineari per RTU di precisione

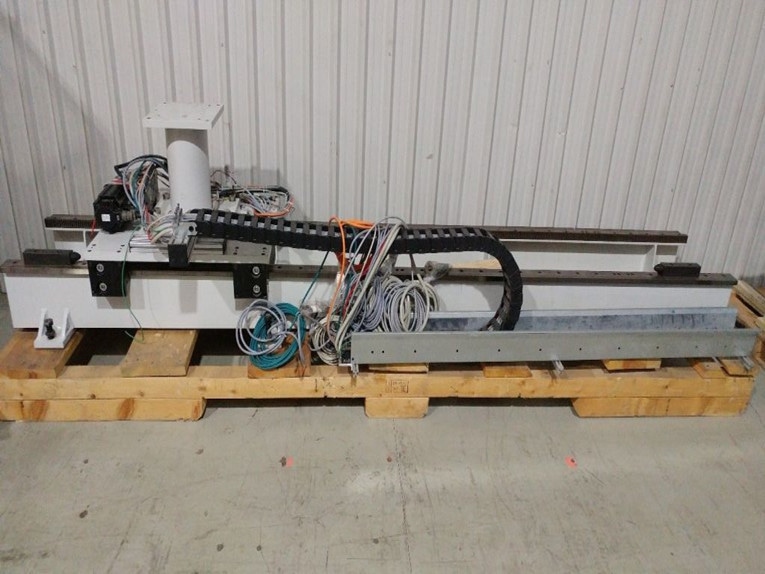

Le RTU a corsa lunga (per l'uso nella robotica di laboratorio, per esempio) possono usare azionamenti a motore lineare. La maggior parte di queste RTU include anche un'elettronica all'avanguardia, encoder assoluti e controllo del movimento per seguire gli assi, anche dopo errori o arresti.

La portata più tipica di un motore lineare è di circa quattro metri. Questo raggio d'azione è più adatto per il pick-and-place e la movimentazione di wafer di semiconduttori rispetto alle applicazioni RTU più pesanti. In breve, i motori lineari nelle RTU sono particolarmente impegnativi perché forniscono la precisione meccanica ma devono trasportare carichi utili pesanti. Questo richiede più dei costosi magneti permanenti che rendono i motori lineari così performanti.

Ci sono delle eccezioni. Una RTU da record mondiale con attuatori lineari in tandem è stata commissionata e costruita su misura per un'installazione di automazione che necessita di spostamenti di precisione a 12 m. Le rotaie di supporto rigide in alluminio lavorano con due cuscinetti lineari a ricircolo di sfere a sei file e gruppi di guide. I due motori lineari sincroni scanalati producono una forza di 4.200 N.

Set di pignoni e cremagliere per RTU

Le RTU disponibili in commercio che utilizzano set di pignoni e cremagliere sono le più comuni. Le lunghezze tipiche raggiungono i 15 metri. Il controllo dell'unità lineare è integrato come un asse matematicamente accoppiato nel controller del robot, il che elimina la necessità di un controller aggiuntivo. Molte di queste RTU mantengono la precisione anche per corse di 30 metri accoppiando un servomotore AC senza spazzole e un riduttore planetario con set di pignoni e cremagliere a terra. Altre configurazioni utilizzano un carrello che si muove su una rotaia a bordo singolo su rulli per impieghi pesanti in un blocco. Qui, le rotaie sono di solito rettangolari con una cremagliera tagliata in un bordo interno. Queste possono unirsi con segmenti curvi dove questo è un layout utile.

Alcune RTU che muovono il robot sulla piattaforma di viaggio usano rotaie a superficie piatta in acciaio temprato e le accoppiano con gruppi di camme. Altri usano un motore elettrico con un riduttore elicoidale e una cinghia per alimentare la piattaforma. Poi, sull'asse lungo della navetta, la RTU sfoggia un motoriduttore elettrico che guida un pignone che impegna una cremagliera.

Simulazione e programmazione delle RTU

Esistono strumenti che permettono agli ingegneri di pianificare i percorsi delle RTU e di coordinarli con le funzioni del robot. Il software di simulazione dei robot e anche alcuni moduli di motion-controller permettono agli ingegneri di pianificare i percorsi, caricare il software risultante su un controller, e poi controllare il robot e la RTU con quell'unico pezzo di hardware.

Un'altra opzione è il software delle società di software dedicate che vendono kit di sviluppo per robot, che permettono la programmazione della maggior parte delle marche di robot attraverso le API. Questi e una miriade di altri strumenti software rendono la configurazione del robot più facile che mai, specialmente per le squadre con moderata esperienza di controllo del movimento o CNC. Le iterazioni iniziali di progettazione di solito avvengono attraverso la programmazione offline su PC. Poi, quando il personale installa il robot e la RTU, il software di programmazione genera il codice che si carica sui controlli. Il software guida la RTU e il robot attraverso percorsi programmati per testare eventuali problemi. Poi l'installatore usa un pendente per posizionare la pinza, la taglierina o l'effettore finale del robot in punti specifici del lavoro nello spazio, mentre il controller registra i movimenti. Altrimenti, gli installatori possono usare un pendente per l'intero setup e poi lucidare le traiettorie sul backend - un approccio sempre più comune.

Attenzione: le RTU complicano la calibrazione dei robot

Dopo la configurazione fisica, le RTU e i robot hanno bisogno di una calibrazione. Il problema è che i robot industriali accoppiati con le RTU spesso fanno mosse ripetibili ma non accurate, quindi producono un movimento in uscita che differisce dalle approssimazioni della simulazione. Da soli, i robot industriali hanno una ripetibilità unidirezionale media di 0,1 mm a 0,01 mm. Gli assi tipici accoppiano un riduttore a gioco zero e un motore, e un controller li traccia tutti con encoder ad alta risoluzione. Aumentare ulteriormente la precisione del movimento in uscita diventa costoso, poiché gli assemblaggi e i componenti come gli ingranaggi introducono un movimento perso (soprattutto a causa della conformità meccanica). Pertanto, i controlli devono spesso compensare l'errore di posizione sulla scala dei millimetri in alcuni casi.

La calibrazione tradizionale dei robot utilizza un costoso allineamento laser. A volte questo può diminuire l'errore di uscita di venti volte. Altrimenti, i produttori di robot offrono la calibrazione in fabbrica. Le aziende dedicate alla calibrazione dei robot offrono anche servizi che possono tenere conto dell'effetto di una RTU aggiunta sull'uscita complessiva di precisione del robot. Altrimenti, i sensori a doppia telecamera permettono l'ispezione di sondaggio e la misurazione dinamica attraverso l'ottica e l'illuminazione speciale. Le modalità meccaniche di calibrazione sono un'altra opzione, anche se sono più difficili da applicare ai robot su piste lunghe.