Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Rivoluzionare il controllo del movimento con i motori lineari

9 componenti principali costituiscono i sistemi di motori lineari.

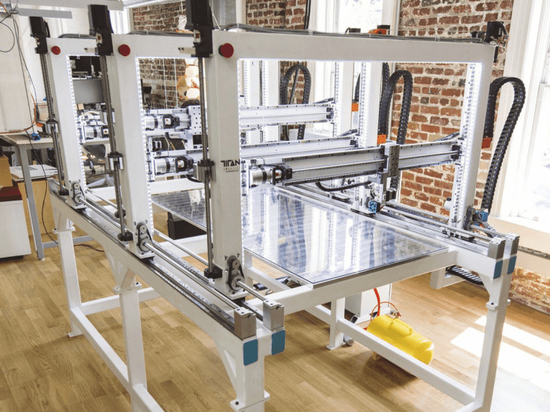

Modulo motore lineare XYZ per robot a portale

I motori lineari hanno ridefinito le possibilità di controllo del movimento con prestazioni più rapide, precise e affidabili rispetto agli attuatori lineari tradizionali azionati da motori rotativi. La proprietà unica di un motore lineare è che il carico viene spostato senza componenti meccanici di trasmissione della potenza. Al contrario, la forza lineare generata dal campo magnetico della bobina del motore è direttamente accoppiata al carico. In questo modo si eliminano i dispositivi meccanici che convertono il moto rotatorio in lineare, migliorando la durata, la precisione, la velocità e le prestazioni complessive del sistema.

Con l'aumento della richiesta di una maggiore produttività, di una migliore qualità del prodotto, di tempi di sviluppo rapidi e di costi di progettazione più bassi, l'adozione della tecnologia dei motori lineari è sempre più diffusa, sfruttando i progetti di motori lineari modulari. I motori lineari sono utilizzati nella metrologia, nei sistemi di taglio di precisione, nelle apparecchiature per la produzione di semiconduttori ed elettronica, nella manipolazione dei wafer, nella litografia, nei sistemi di ispezione visiva, nelle apparecchiature e nei dispositivi medicali, nei sistemi di collaudo, nel settore aerospaziale e della difesa, nell'automazione delle catene di montaggio, nelle applicazioni di stampa e imballaggio e in molte altre applicazioni che richiedono un'elevata produttività e un movimento lineare di alta precisione.

I componenti di un motore lineare devono essere lavorati e assemblati con processi di alta precisione e ripetibilità. L'allineamento corretto di queste parti è fondamentale e richiede una progettazione dettagliata e un'abilità di assemblaggio significativa.

Oggi, la nuova generazione di motori lineari modulari ha cambiato le carte in tavola. I motori lineari modulari "chiavi in mano" possono essere facilmente avvitati su un sistema e sono immediatamente pronti a funzionare, riducendo in modo significativo i tempi di progettazione. Gli ingegneri possono ora sfruttare i potenti vantaggi della tecnologia dei motori lineari modulari nei loro progetti di macchine in pochi giorni, anziché in mesi o addirittura anni.

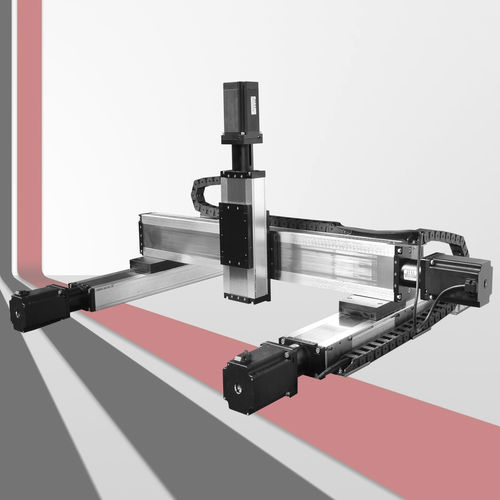

I sistemi di motori lineari sono costituiti da nove componenti principali:

1. Una piastra di base

2. Una bobina del motore

3. Una pista magnetica permanente (normalmente magneti al neodimio)

4. Un carrello che collega la bobina del motore al carico

5. Guide lineari su cui viene guidato il carrello e che si collegano alla base

6. Un encoder lineare per il feedback di posizione

7. Arresti di fine corsa

8. Una pista per cavi

9. Soffietto opzionale per proteggere la pista magnetica, l'encoder e le guide lineari dalla contaminazione ambientale.

CORSO DI CONTROLLO

I componenti di un motore lineare devono essere lavorati e assemblati con processi di alta precisione e ripetibili. L'allineamento corretto di queste parti è fondamentale e richiede una notevole abilità di progettazione e di assemblaggio. Ad esempio, la pista magnetica e la bobina mobile del motore devono essere piatte, parallele e montate con un particolare spazio d'aria tra loro. La bobina mobile si trova su un carrello collegato a guide lineari di precisione parallele sopra la pista magnetica. L'encoder di posizione con riga lineare e testina di lettura è un'altra parte critica di un motore lineare che richiede procedure di allineamento corrette e un design di montaggio robusto per resistere ad accelerazioni fino a 5 G. Con i motori lineari modulari, questi dettagli sono già stati presi in considerazione e pre-ingegnerizzati.

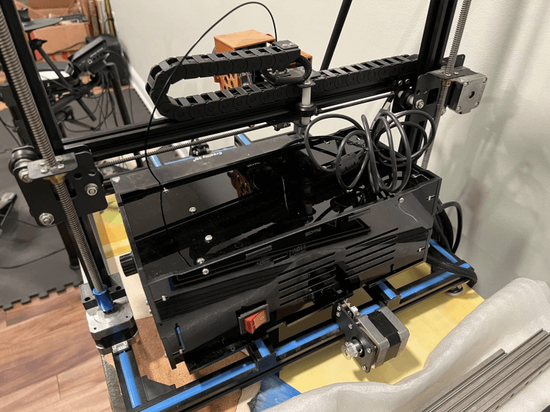

I sistemi di motori lineari modulari come quello illustrato sono utilizzati quando è necessario un movimento lineare preciso, ad alta velocità e ripetibile. Il sistema è un'alternativa agli attuatori a vite a sfera, a cinghia e a cremagliera.

Per controllare il movimento del motore lineare si utilizzano sofisticati controllori di movimento e servoazionamenti. I motori lineari presentano un indubbio vantaggio in termini di rigidità e risposta in frequenza. In alcune gamme di frequenza, presentano una rigidità che supera le viti a ricircolo di sfere tradizionali di un notevole fattore 10 o più. Grazie a questo attributo, i motori lineari sono in grado di gestire ampiezze di banda elevate dell'anello di posizione e di velocità con una precisione impressionante, anche in presenza di disturbi esterni. A differenza delle viti a ricircolo di sfere, che spesso incontrano frequenze di risonanza comprese tra 10 e 100 Hz, i motori lineari operano a frequenze più elevate, collocando le loro risonanze ben oltre la larghezza di banda dell'anello di posizione.

Tuttavia, l'eliminazione della trasmissione meccanica comporta un compromesso. I componenti meccanici, come le viti a ricircolo di sfere, contribuiscono a ridurre i disturbi dovuti alle forze della macchina, alle frequenze di risonanza naturali o alle vibrazioni sull'asse trasversale. La loro eliminazione lascia i motori lineari direttamente esposti a tali disturbi. Di conseguenza, la compensazione di questi disturbi diventa responsabilità del controllore di movimento e dell'elettronica di azionamento, che devono affrontarli di petto, agendo direttamente sul servoasse. È qui che entrano in gioco i sofisticati algoritmi di controllo assi ad anello chiuso di oggi, per eliminare le risonanze e fornire un notevole controllo dell'anello di posizione.

Nell'ambito degli attuatori lineari, i motori lineari offrono prestazioni tecniche eccezionali. La capacità dei motori di presentare una rigidità superiore e di funzionare a frequenze più elevate li distingue dalle alternative tradizionali. Sfidando le frequenze di risonanza e mantenendo un'elevata precisione anche in presenza di perturbazioni esterne, i motori lineari offrono una soluzione convincente.

Tuttavia, l'assenza di trasmissione meccanica rende necessarie strategie di compensazione robuste per contrastare i disturbi, garantendo prestazioni e affidabilità costanti del sistema. Le frequenze di campionamento dei controllori di movimento per gli anelli di velocità e posizione partono in genere da 5 kHz. Un asse motore lineare può avere una larghezza di banda del loop di posizione da cinque a dieci volte superiore a quella di un asse motore rotativo convenzionale, per il quale sono accettabili frequenze di 1 o 2 kHz. Alcuni controllori di movimento attuali possono campionare frequenze di 20 kHz o superiori, il che consente un controllo di retroazione ad altissima velocità e un controllo del percorso ultrapreciso.

Poiché la maggior parte dei produttori di motori lineari modulari sono anche esperti di controllo del movimento e di servoassistenza, molti problemi di loop di controllo e di risonanza meccanica sono stati ben studiati e sono state fornite soluzioni e strumenti per attenuarli.

APPLICAZIONE DEL MOTORE LINEARE

Ho acquisito una preziosa esperienza nell'uso dei motori lineari anni fa, con un team di ingegneri che si è imbarcato in un progetto rivoluzionario: creare la prima macchina da taglio laser al mondo basata su motori lineari. L'uso dei motori lineari era perfetto per rivoluzionare il settore, in quanto le tecnologie tradizionali di attuatori lineari azionati da servomotori rotativi non erano in grado di fornire le elevate prestazioni ottenibili con i motori lineari.

L'implementazione della tecnologia non è stata semplice. Approfondendo il progetto, ci siamo resi conto che la nostra applicazione richiedeva specifiche di prestazioni dei motori lineari che non erano disponibili in commercio. Senza scoraggiarci, abbiamo deciso di progettare motori lineari specifici per la nostra applicazione.

Abbiamo dovuto affrontare numerose sfide: dovevamo muovere un sistema a portale da 1.000 libbre a una velocità di 2,5 m/sec con un'accelerazione di 1,5 G, il che significa che dovevamo progettare un motore lineare in grado di produrre forze estreme. Il nostro team ha perseverato, dedicando innumerevoli ore alla ricerca e allo sviluppo, finché non abbiamo finalmente ideato un motore lineare in grado di soddisfare le esigenze della nostra macchina per il taglio laser. È stato un momento di orgoglio quando, 14 mesi dopo, abbiamo finalmente visto i nostri motori lineari in azione, che spingevano il sistema gantry con incredibile velocità, facilità e precisione. Le prestazioni raggiunte erano senza precedenti. È straordinario pensare a quanto più velocemente sarebbe stato possibile completare il nostro progetto di macchina se i motori lineari modulari chiavi in mano fossero stati disponibili all'epoca.

La tecnologia dei motori lineari si è evoluta notevolmente da quando, negli anni '90, abbiamo intrapreso un viaggio nella progettazione dei motori lineari. Con l'introduzione di nuovi progetti modulari, il potenziale di innovazione e progresso nella progettazione del movimento e dei motori lineari è più grande che mai. I motori lineari modulari stanno ridefinendo le possibilità, con funzionalità di controllo del movimento più rapide, precise e affidabili che possono essere implementate rapidamente a vantaggio di un'ampia gamma di applicazioni in molti settori.