Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Massimizzare i vantaggi delle soluzioni di automazione industriale personalizzate

Creazione di casi applicativi di manipolazione automatizzata dei materiali e di bloccaggio delle lavorazioni.

Soluzione di automazione industriale

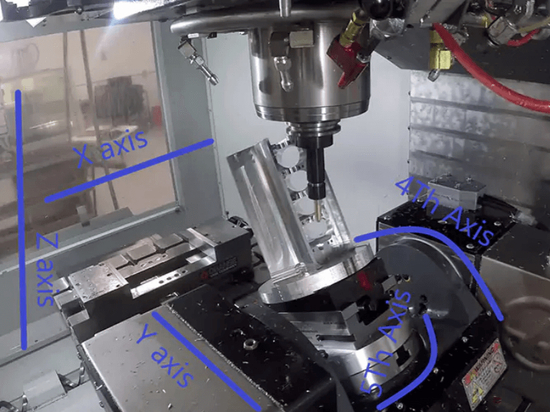

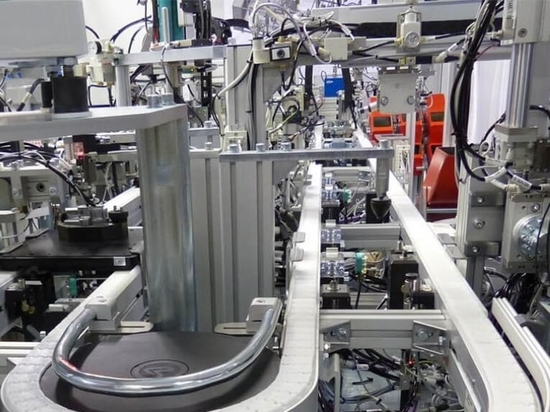

La vita dei produttori sarebbe molto più semplice se tutti i processi di automazione fossero omogenei. Purtroppo, molti di essi richiedono una personalizzazione per soddisfare i requisiti unici di un'applicazione automatizzata di workholding o di movimentazione dei materiali. Questo è il caso di tutte le applicazioni che prevedono una combinazione di pinze manuali, dispositivi di presa, pinze e indicizzatori.

A questo punto, è necessario riconoscere che esiste una differenza significativa tra un "prodotto" personalizzato e una "soluzione" personalizzata, e dobbiamo avvertire che l'uso di questi termini in modo intercambiabile non è corretto né consigliato.

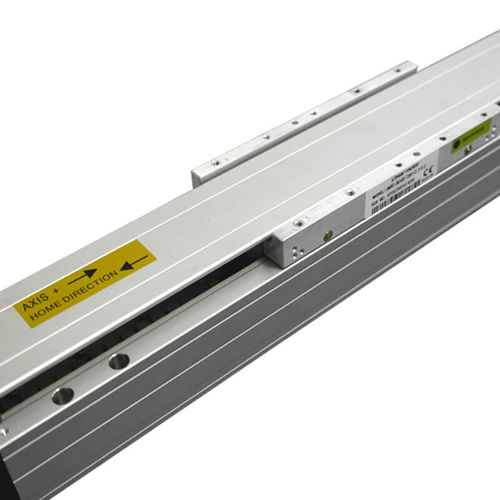

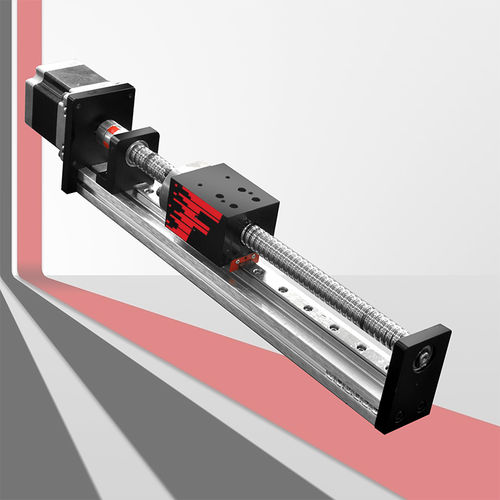

Un prodotto personalizzato è un componente che è stato modificato per adattarsi alle esigenze di un'applicazione specifica. D'altra parte, una soluzione personalizzata prende componenti da diverse famiglie di prodotti - alcuni dei quali possono essere stati effettivamente personalizzati - e li assembla in una soluzione che soddisfa le esigenze dell'applicazione. La differenza tra i due tipi di soluzione è simile alla consapevolezza che tutto lo champagne è spumante, ma non tutto lo spumante è champagne.

In questo articolo ci concentriamo sulla creazione di soluzioni automatizzate personalizzate per la movimentazione dei materiali e sulle fasi che devono essere completate dal disegno alla costruzione finale per garantire che le esigenze dell'utente finale siano soddisfatte con successo e affidabilità.

LA COMUNICAZIONE È FONDAMENTALE

Il processo di creazione di una soluzione personalizzata inizia quando l'utente finale si rivolge al progettista della soluzione proposta. L'aspetto più importante è la descrizione di ciò che deve avvenire nel processo di consegna o, più semplicemente, di ciò che deve essere spostato dal punto A al punto B. Nell'ambito di questo processo, il progettista deve anche conoscere il peso, le dimensioni e la forma dell'oggetto che deve essere spostato, nonché la velocità con cui la procedura deve essere completata.

Altre domande relative alle variabili di processo che possono essere comunicate al progettista sono:

Sono disponibili file CAD 3D?

Sono disponibili campioni?

Il materiale da trattare è poroso?

Il materiale è tossico, pericoloso o nocivo?

Sono disponibili i layout delle celle?

Sono necessari più strumenti?

Sono disponibili video o immagini del funzionamento della cella?

È necessario rispettare specifiche o standard normativi?

In questa fase è probabile che il progettista e l'utente finale facciano un po' di tira e molla, poiché il cliente potrebbe avere solo una vaga idea o un'idea semplicistica dell'aspetto della soluzione finale personalizzata o dei compiti che dovrà svolgere. È in questa fase che le domande giuste da parte del progettista possono aiutare tutti i pezzi ad andare al loro posto.

Per facilitare il processo di raccolta delle informazioni, molti progettisti di prodotti personalizzati per la movimentazione dei materiali hanno creato dei moduli che possono essere compilati dal cliente. Questi cosiddetti "moduli di soluzione" consentono al cliente di fornire informazioni di base sul processo (prelievo da? consegna a?), oltre a informazioni specifiche riguardanti, ad esempio, il tipo di automazione (robot, portale, gru, ecc.), il cambio utensile (manuale, automatico, nessuno) e i sistemi di vuoto (venturi, solo porta, ARV, ecc.) che verranno utilizzati.

Tutte le informazioni raccolte nella fase iniziale di comunicazione saranno utilizzate dal progettista per determinare quali componenti sono necessari (e se alcuni di essi dovranno essere personalizzati) per costruire la soluzione finale personalizzata.

CINQUE PASSI PER IL SUCCESSO

Una volta completato tutto il lavoro preliminare e identificate le fonti dei componenti, inizia un processo in cinque fasi che porterà alla creazione di un disegno ingegneristico e di un modello concettuale che servirà come progetto per la costruzione della soluzione finale personalizzata.

1. Viene creato un disegno di prova che è all'incirca l'80% dei fatti e che riporta tutte le gamme di cui lo strumento ha bisogno per funzionare secondo le specifiche dell'utente finale. Fornire un disegno da esaminare è più facile che cercare di spiegare verbalmente il sistema al cliente. Il cliente esaminerà il disegno e comunicherà al progettista se soddisfa i parametri operativi richiesti, sapendo che è possibile suggerire modifiche e apportare revisioni. Una volta approvato il disegno di prova, il progettista può fornire al cliente una tempistica preliminare e il budget necessario per portare a termine il progetto.

2. Quando il cliente approva il progetto, inizia la fase di progettazione vera e propria che, a seconda della complessità della soluzione da realizzare, può durare da quattro a otto settimane.

3. Una volta che il cliente consegna il contratto d'acquisto, il progettista verifica l'ambito di lavoro (in un processo noto come revisione "kickoff 0%") che dovrà essere eseguito, ovvero una conferma delle specifiche che sono state definite nella fase 1.

4. Le revisioni del progetto vengono effettuate in occasione delle tappe fondamentali del progetto, per garantire il rispetto di tutti i parametri richiesti per l'adattamento, la forma e la funzione della soluzione finale, nonché la tempistica di completamento. Molti progettisti utilizzano anche documenti di cronologia standard che indicano la durata desiderata e le date di inizio e fine per un'ampia gamma di attività legate al progetto e se tali scadenze sono state rispettate o meno. Se necessario, vengono apportate delle modifiche, che possono richiedere o meno una revisione dell'RFQ.

5. Quando il progetto è stato completato per circa il 50%, il progettista fornisce disegni 2D e una distinta base (BOM) per il sistema, insieme a tutti gli schemi elettrici e/o pneumatici. Questi disegni vengono approvati da tutte le parti o subiscono ulteriori modifiche. Se i disegni vengono approvati, il progetto passa alla fase di produzione, con aggiornamenti costanti delle tempistiche per tenere informati tutti i componenti del progetto sui progressi verso il completamento.

6. Al termine della fase di produzione, il cliente viene convocato per la revisione della costruzione al 100% e ha l'opportunità di vedere il funzionamento della soluzione personalizzata in un'applicazione reale. In questa occasione, il progettista scatterà foto o video di controllo della qualità della soluzione completata, che saranno utilizzati per confrontare il funzionamento del progetto completato con il progetto originale previsto. Una volta ottenuta l'approvazione operativa (o "buy-off") da parte dell'utente finale, la soluzione finita, insieme a un manuale di installazione, funzionamento e manutenzione (IOM) e a un elenco di parti, viene spedita all'impianto del cliente per essere installata e impiegata nel processo di lavorazione automatizzato o di movimentazione dei materiali.

VANTAGGI DELLE SOLUZIONI PERSONALIZZATE

Come già detto, una comunicazione coerente tra progettista, fornitori e utente finale è fondamentale per creare una soluzione personalizzata che soddisfi le esigenze dell'applicazione di workholding o material-handling. La collaborazione con un esperto qualificato di automazione personalizzata, oltre a fornire la soluzione necessaria, può avere anche alcuni vantaggi secondari che possono portare a una partnership forte e affidabile tra il progettista e l'utente finale, tra cui:

1. Dare al cliente la possibilità di completare più rapidamente la progettazione del sistema, sfruttando un esperto di automazione personalizzata per progettare e costruire una parte della macchina per lui

2. Fornire competenze su applicazioni di automazione personalizzata che l'utente finale potrebbe non aver mai conosciuto o di cui non è a conoscenza

3. Fornire una soluzione personalizzata di alto livello che l'utente finale avrebbe faticato a sviluppare da solo

4. Creare una soluzione che, in ultima analisi, migliorerà il rendimento operativo dell'utente finale e ridurrà i costi operativi, con conseguente miglioramento della reputazione all'interno del settore e aumento dei profitti

5. Stabilire una base di fiducia e affidabilità tra il progettista e l'utente finale che possa essere utilizzata come fondamento per futuri progetti di soluzioni personalizzate

CONCLUSIONE

Sebbene la varietà possa essere il sapore della vita, per i produttori che fanno affidamento su attrezzature automatizzate per la movimentazione dei materiali nei loro processi, qualsiasi deviazione dalla norma può rappresentare una sfida. Quando è necessaria una soluzione personalizzata, i produttori possono trarre vantaggio dalla collaborazione diretta con progettisti esperti e capaci di prendere un'idea e creare un progetto che si traduca in una soluzione finita che soddisfi ogni esigenza.

Le chiavi sono linee di comunicazione aperte dal primo contatto al prodotto finito e la scelta di un partner con esperienza nella personalizzazione. Quando utenti finali, progettisti e fornitori lavorano in armonia, il risultato sarà la creazione tempestiva di una soluzione personalizzata della massima qualità. Il successo finale è una soluzione che soddisfa tutte le esigenze dell'utente finale e che porta all'ottimizzazione dei tempi di produzione e alla riduzione dei costi operativi.