Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

3 cose da considerare nella scelta di un servomotore lineare

Piastra di base, guide lineari, encoder e comandi.

I servomotori lineari ad azionamento diretto hanno registrato un sensibile aumento di adozione negli ultimi anni, grazie anche alla richiesta da parte degli utenti finali di una maggiore produttività e precisione. Sebbene i motori lineari siano spesso riconosciuti per la loro capacità di fornire una combinazione di velocità elevate, corse lunghe e un'eccellente precisione di posizionamento che non è possibile con altri meccanismi di azionamento, possono anche ottenere un movimento estremamente lento, fluido e preciso. In effetti, la tecnologia dei motori lineari offre una gamma così ampia di funzionalità - forza di spinta, velocità, accelerazione, precisione di posizionamento e ripetibilità - che sono poche le applicazioni per le quali i motori lineari non rappresentano una soluzione adeguata.

Le varianti di motori lineari comprendono servomotori lineari, motori passo-passo lineari, motori lineari a induzione e motori lineari a tubo di spinta. Quando un servomotore lineare è l'opzione migliore per un'applicazione, ecco tre cose da considerare durante la selezione iniziale del motore.

La considerazione "primaria": Nucleo in ferro o senza ferro?

I servomotori lineari ad azionamento diretto sono di due tipi principali: con nucleo in ferro o senza ferro, a seconda che gli avvolgimenti della parte primaria (analoga allo statore in un motore rotativo) siano montati in una pila di laminazione di ferro o in resina epossidica. Decidere se l'applicazione richiede un motore lineare con nucleo in ferro o senza ferro è di solito il primo passo nella progettazione e nella selezione.

I motori lineari con nucleo in ferro sono i più adatti per le applicazioni che richiedono forze di spinta estremamente elevate. Questo perché la laminazione della parte primaria contiene denti (sporgenze) che concentrano il flusso elettromagnetico verso i magneti della parte secondaria (analogamente al rotore di un motore rotativo). L'attrazione magnetica tra il ferro della parte primaria e i magneti permanenti della parte secondaria consente al motore di erogare forze elevate.

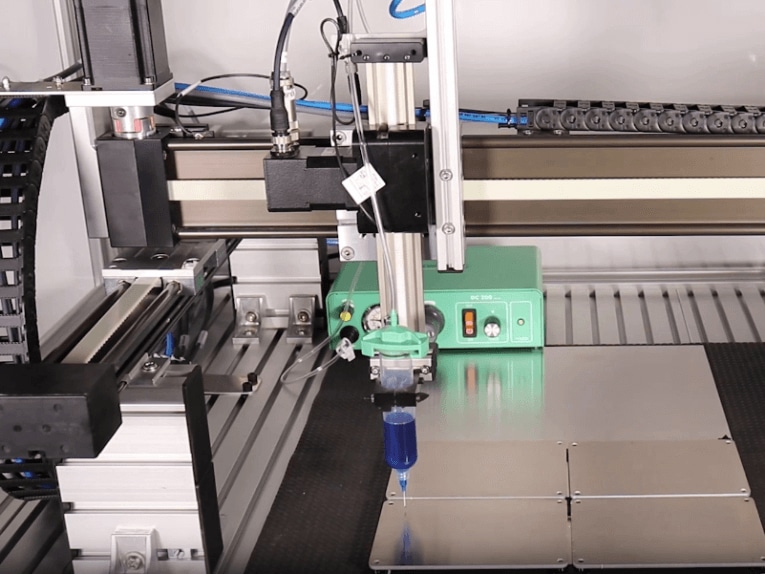

I motori lineari senza ferro hanno generalmente una capacità di spinta inferiore, quindi non sono adatti per i requisiti di spinta estremamente elevati che si riscontrano in applicazioni come lo stampaggio, la lavorazione meccanica o la formatura. Tuttavia, eccellono nell'assemblaggio e nel trasporto ad alta velocità.

L'aspetto negativo del design del nucleo in ferro è il cogging, che riduce la fluidità del movimento. Il cogging si verifica perché la struttura a scanalature della parte primaria fa sì che essa assuma posizioni "preferite" mentre viaggia lungo i magneti della parte secondaria. Per superare la tendenza del primario ad allinearsi con i magneti del secondario, il motore deve produrre una forza maggiore, che provoca un'ondulazione della velocità, definita cogging. Questa variazione della forza e dell'ondulazione della velocità degrada la fluidità del movimento, il che può essere un problema significativo nelle applicazioni in cui è importante la qualità del movimento durante la corsa (non solo la precisione del posizionamento finale).

Esistono numerosi metodi utilizzati dai produttori per ridurre il cogging. Un approccio comune consiste nell'inclinare la posizione dei magneti (o dei denti), creando transizioni più fluide quando i denti primari attraversano i magneti secondari. Un effetto simile può essere ottenuto modificando la forma dei magneti in un ottagono allungato.

Un altro metodo per ridurre il cogging è il cosiddetto avvolgimento frazionario. In questo progetto, il primario contiene più denti di laminazione di quanti siano i magneti del secondario e la pila di laminazione ha una forma particolare. Insieme, queste due modifiche annullano le forze di cogging. Naturalmente, il software offre sempre una soluzione. Gli algoritmi anti-cogging consentono ai servoazionamenti e ai controllori di regolare la corrente fornita al primario in modo da ridurre al minimo le variazioni di forza e velocità.

I motori lineari senza ferro non subiscono il cogging, poiché le loro bobine primarie sono incapsulate in resina epossidica, invece di essere avvolte attorno a una lamina di acciaio. Inoltre, i servomotori lineari senza ferro hanno una massa inferiore (l'epossidico è più leggero, anche se meno rigido, dell'acciaio), che consente loro di raggiungere alcuni dei valori più elevati di accelerazione, decelerazione e velocità massima riscontrabili nei sistemi elettromeccanici. Anche i tempi di assestamento sono in genere migliori (inferiori) per i motori senza ferro rispetto alle versioni con nucleo in ferro. L'assenza di acciaio nel primario e la conseguente mancanza di cogging o di ondulazioni di velocità fanno sì che i motori lineari ironless possano fornire un movimento molto lento e costante, in genere con una variazione di velocità inferiore allo 0,01%.

Quale livello di integrazione?

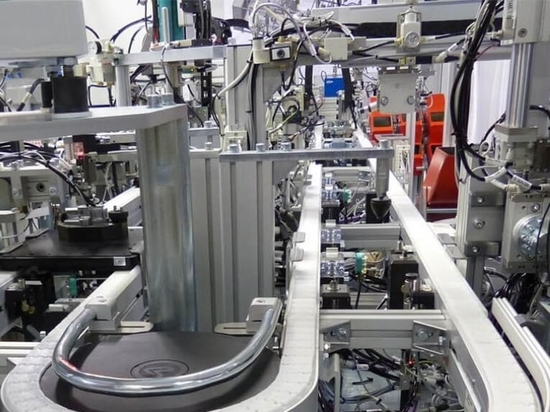

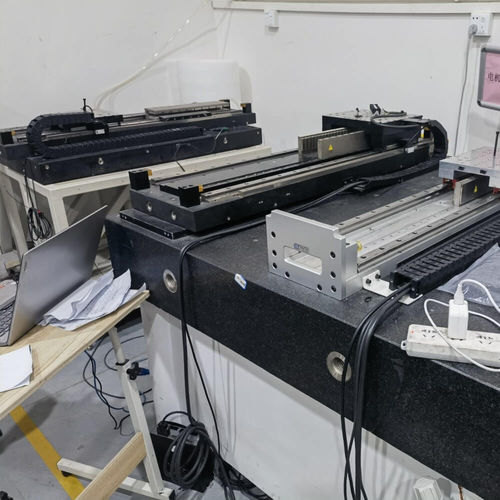

Come i motori rotativi, i servomotori lineari sono solo un componente di un sistema di movimento. Un sistema completo di motori lineari richiede anche cuscinetti per supportare e guidare il carico, la gestione dei cavi, il feedback (in genere un encoder lineare), un servoazionamento e un controllore. Gli OEM e i costruttori di macchine con grande esperienza, o coloro che hanno requisiti di progettazione o di prestazioni molto particolari, possono costruire un sistema completo con capacità interne e componenti di serie di vari produttori.

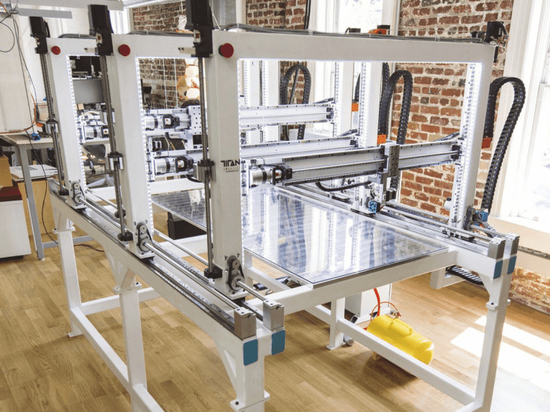

La progettazione di un sistema di motori lineari è probabilmente più semplice di quella di sistemi basati su cinghie, cremagliere o viti. Ci sono meno componenti e meno fasi di assemblaggio che richiedono molta manodopera (non è necessario allineare i supporti delle viti a ricircolo di sfere o tensionare le cinghie). Inoltre, i motori lineari sono privi di contatto, quindi i progettisti non devono preoccuparsi di prevedere la lubrificazione, la regolazione o altre operazioni di manutenzione dell'unità di azionamento. Ma per gli OEM e i costruttori di macchine che cercano una soluzione "chiavi in mano", esistono una miriade di opzioni per attuatori completi azionati da motori lineari, stadi di alta precisione e persino sistemi cartesiani e a portale.

L'ambiente è adatto a un motore lineare?

I motori lineari sono spesso la soluzione preferita in ambienti difficili, come le camere bianche e gli ambienti sottovuoto, poiché hanno meno parti in movimento e possono essere abbinati a quasi tutti i tipi di guida lineare o di gestione dei cavi per soddisfare i requisiti di generazione di particelle, degassamento e temperatura dell'applicazione. In casi estremi, inoltre, il secondario (traccia del magnete) può essere utilizzato come parte mobile, mentre la parte primaria (avvolgimenti, compresi i cavi e la gestione dei cavi) rimane ferma.

Ma se l'ambiente è costituito da trucioli metallici, polvere metallica o particelle metalliche, un servomotore lineare potrebbe non essere la scelta migliore. Ciò è particolarmente vero per i motori lineari con nucleo in ferro, perché la loro struttura è intrinsecamente aperta e lascia la traccia del magnete esposta alla contaminazione. La struttura semi-chiusa dei motori lineari senza nucleo di ferro offre una protezione migliore, ma occorre fare attenzione che la scanalatura della parte secondaria non sia direttamente esposta a fonti di contaminazione. Esistono opzioni di progettazione per racchiudere sia i motori lineari con nucleo in ferro che quelli senza ferro, ma queste possono ridurre la capacità del motore di dissipare il calore, sostituendo potenzialmente un problema con un altro.