Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#White Papers

7 Sfide della robotica industriale

Costi, inflessibilità, problemi di sicurezza, competenze della forza lavoro, formazione della forza lavoro, gestione dei flussi di lavoro, ultimi progressi.

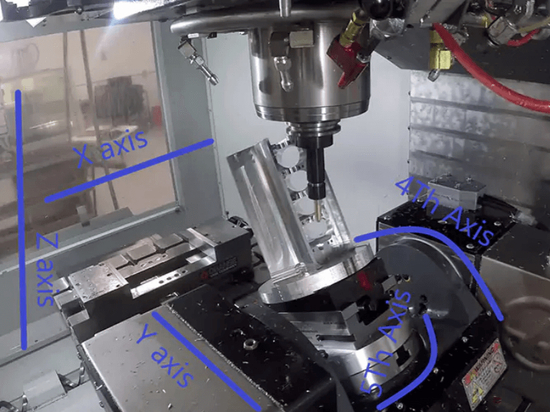

Dal semplice braccio robotico all'implementazione su larga scala, i robot industriali hanno dovuto superare molte sfide, tra cui prezzi elevati e hardware complesso. I primi esemplari erano ostacolati dalla loro infrastruttura, dovendo fare affidamento su elementi come binari, rotaie o magneti. Inoltre, dipendevano dall'alimentazione a batteria, che ne limitava seriamente la portata e le prestazioni.

Negli ultimi due decenni, l'impulso dell'Industria 4.0 ha spinto lo sviluppo a un ritmo molto più veloce. Ciò non significa che d'ora in poi sarà tutto rose e fiori, e molte sfide nella robotica industriale rimangono ancora aperte. Queste sette sono le più comuni:

Costi

I costi elevati di implementazione sono una delle sfide principali dell'installazione della robotica industriale. Il processo di integrazione iniziale sarà probabilmente lungo, arduo e costoso. Le specifiche dei nuovi compiti possono richiedere la riprogettazione dell'area di lavoro e la riorganizzazione degli operatori robotici. Anche piccole modifiche a una linea di produzione possono richiedere un integratore specializzato.

Cercare di implementare nuovi sistemi robotici con le infrastrutture e le tecnologie esistenti non è facile per le grandi aziende. Le PMI di piccole dimensioni spesso trovano i costi ingiustificati o proibitivi. Inoltre, i volumi di produzione e i livelli di vendita devono essere sostenuti durante il periodo di ROI previsto per recuperare l'investimento iniziale.

Inflessibilità

La mancanza di coordinamento è un'ulteriore sfida per la robotica industriale. Un singolo produttore non solo fornisce il proprio hardware, ma anche le proprie soluzioni software. Per coordinare i diversi dispositivi sono necessarie numerose interfacce di programmazione delle applicazioni, che possono anche richiedere software personalizzato. Le attuali tecnologie robotiche non sono sempre facilmente riutilizzabili, il che limita il ruolo potenziale dei robot. Anche gli operai di linea più esperti e competenti spesso non sono in grado di migliorare i processi produttivi con questo mezzo.

Una maggiore flessibilità consentirebbe ai sistemi robotici di far fronte a tempi di integrazione e reintegrazione più rapidi e alla riutilizzabilità dei robot. Potrebbe anche consentire linee di produzione e celle di lavoro riconfigurabili, oltre all'opportunità di una produzione ad alto mix e a basso volume. L'impronta energetica di una fabbrica potrebbe essere ridotta fabbricando più prodotti con un'unica linea di produzione.

Problemi di sicurezza

Le nuove tecnologie richiedono nuove procedure, che introducono immediatamente nuovi rischi per la sicurezza sul posto di lavoro. I robot industriali non fanno eccezione ed esistono norme rigorose in materia di sicurezza robotica, oltre a sanzioni severe.

Prima di integrare qualsiasi sistema di robot industriali, i produttori devono prepararsi a questo problema ed essere pronti a creare un ambiente sicuro per i lavoratori che garantisca la piena conformità. L'investimento nei robot industriali sarebbe incoraggiato se i produttori riuscissero a trovare un equilibrio ottimale tra sicurezza, versatilità e velocità.

Competenze della forza lavoro

Anche gli operatori devono acquisire un nuovo livello di competenza. I lavoratori di solito non capiscono come utilizzare nuovi tipi di attrezzature e, nel caso dei robot mobili, non sanno come comportarsi correttamente intorno ad essi. Spesso intralciano il percorso di un robot o sono confusi sulla ripartizione delle attività tra uomini e lavoratori automatizzati.

La tecnologia è ancora relativamente nuova, quindi non c'è una formazione accademica integrata come quella che si può trovare per le competenze più vecchie. Molti dipendenti avranno quindi bisogno di formazione e, nel frattempo, sarà necessario assumere altro personale che possieda già l'istruzione, le certificazioni e l'esperienza necessarie.

Formazione della forza lavoro

I robot industriali sono destinati a migliorare le prestazioni complessive di una struttura. Ciò significa che devono interagire con l'uomo in un rapporto di dipendenza reciproca. Finché il personale non acquisirà le competenze necessarie, l'impianto sarà molto meno efficiente e quindi meno conveniente. La formazione di base sulla robotica aumenterà la consapevolezza dei dipendenti su come si comportano i sistemi robotici e su come l'uomo deve reagire. L'efficienza complessiva può essere migliorata dimostrando la co-dipendenza tra uomo e robotica industriale.

A questo scopo si possono utilizzare analisi avanzate e raccolta di dati per identificare i problemi principali. Gli operatori dovrebbero raccogliere il maggior numero di dati possibile, tra cui quali e quanti viaggi vengono effettuati dai sistemi robotici, i tempi di inattività dovuti a errori e bug, i tempi di ricarica delle batterie e i tempi di inattività. Grazie a queste informazioni, gli operatori possono regolare i processi necessari per risolvere problemi specifici e aumentare l'efficienza dei robot.

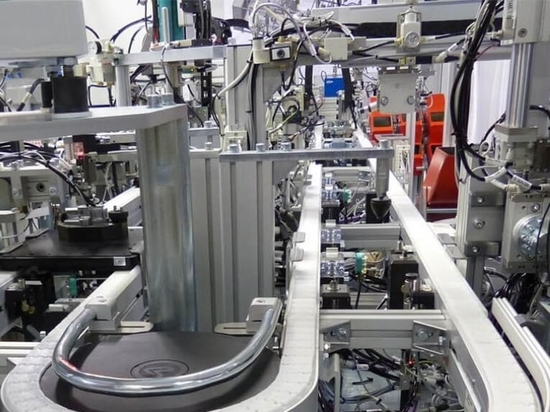

Gestione dei flussi di lavoro

I flussi di lavoro dei prodotti devono essere valutati per vedere quali vantaggi potrebbero derivare dall'integrazione dei robot. Ciò include il calcolo della velocità e dell'orientamento della presentazione dei pezzi ai robot per garantire la massima produttività, senza sovraccaricare i sistemi esistenti. Le testimonianze aneddotiche ed esperienziali dei lavoratori possono essere sottoposte all'analisi dei dati per migliorare il flusso di lavoro e valutare come i loro contributi influenzino i processi di progettazione e integrazione. Questo potrebbe anche aiutare a valutare l'effetto complessivo sulle prestazioni e sui cicli di produzione, per eliminare le inefficienze.

Ultimi progressi

Anche se possono servire a scopi diversi, i problemi della robotica industriale sono relativamente simili. Con tutti gli sviluppi tecnologici dell'Industria 4.0 che supportano i moderni sistemi robotici, molte di queste sfide vengono affrontate.

Con una migliore formazione, le persone avranno una maggiore comprensione del funzionamento delle piattaforme robotiche. A lungo termine, un numero maggiore di persone acquisirà le competenze necessarie e potrà imparare a sviluppare le proprie piattaforme robotiche. Si stanno sviluppando soluzioni di programmazione che utilizzano ambienti open-source e soluzioni no-code o low-code.

Gli sviluppatori di robot stanno iniziando a concentrarsi maggiormente sulla consapevolezza della situazione, con array sensoriali complessi che migliorano notevolmente l'intelligenza dei cobot. Saranno in grado di comprendere meglio l'ambiente circostante e di imparare a comportarsi con gli esseri umani, così come questi ultimi impareranno a comportarsi con loro. Il risultato netto è un miglioramento delle interazioni robotiche che aumenta la produttività e riduce i costi.