Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Forno industriale per pizza con tecnologia di automazione Horner

È stato un progetto gratificante ma impegnativo, che ha richiesto diversi mesi di lavoro. Le esigenze principali di un forno industriale sono quelle di cucinare molti cibi in lotti, ma possono essere utilizzati anche per quantità minori.

Introduzione

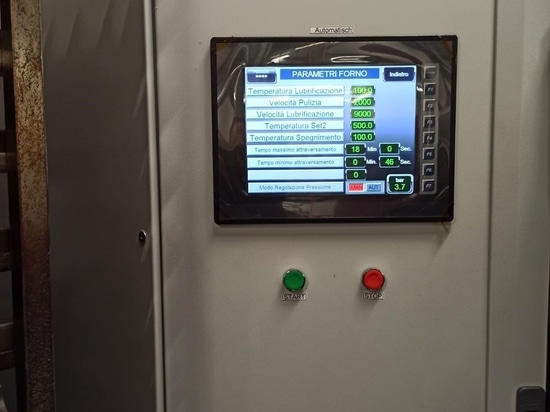

Questo progetto di forno industriale è stato realizzato a Massa, in Italia. È stato un progetto gratificante ma impegnativo, che ha richiesto diversi mesi di lavoro. Le esigenze principali di un forno industriale sono quelle di cuocere molti cibi in lotti, ma possono essere utilizzati anche per piccole quantità di cibo. Per poterlo fare, i forni industriali devono essere in grado di controllare diverse temperature simultaneamente con l'uso di diversi interruttori e comandi.

Obiettivi del progetto

Uno degli aspetti più interessanti di questo progetto è che c'era un'ampia gamma di obiettivi che dovevano essere raggiunti perché il progetto fosse considerato un successo.

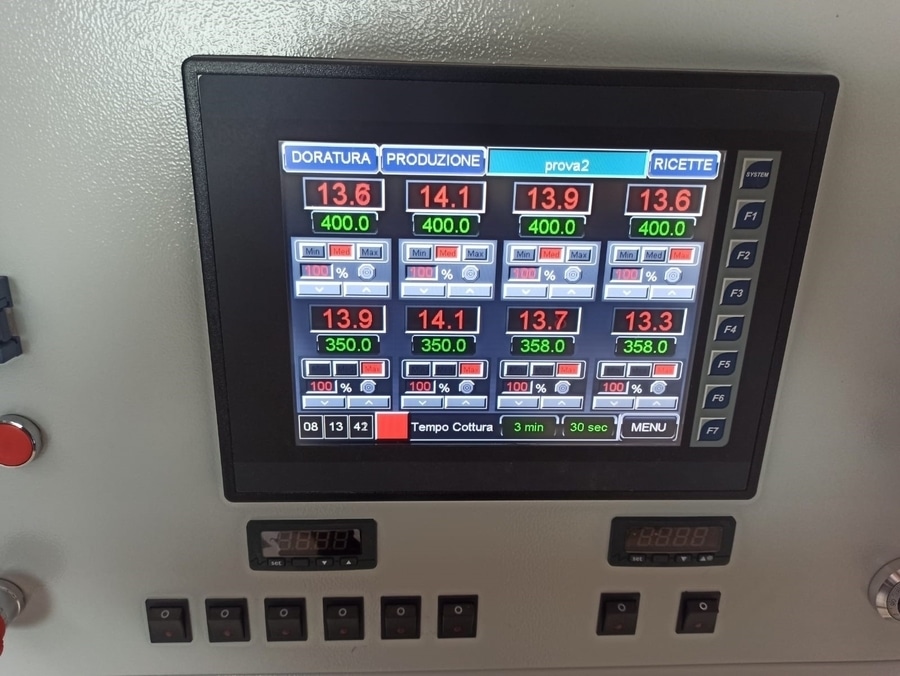

Il primo obiettivo del progetto era quello di aggiornare l'hardware esistente sui forni. Il principale miglioramento dell'hardware è stato la sostituzione dei controlli di temperatura esistenti sui forni. Ogni dimensione del forno ha un numero diverso di controlli di temperatura che devono essere sostituiti.

Il secondo obiettivo del progetto è stato quello di aggiornare il software utilizzato dal cliente, in modo da ottenere maggiori funzionalità e flessibilità. Tra queste, la possibilità per l'utente di salvare una ricetta. Ciò significa che una particolare serie di impostazioni e istruzioni può essere salvata e l'utente può riutilizzarla ogni volta che ne ha bisogno, invece di dover ricreare la ricetta all'inizio di ogni utilizzo.

L'obiettivo aziendale principale era quello di aumentare la produzione con il forno migliorato e quindi massimizzare le vendite.

Le sfide

La sfida principale del progetto è stata quella di raggiungere gli obiettivi sopra indicati rispettando le normative del settore. Le normative in ogni caso sono stabilite dal cliente. Questo perché ogni cliente ha le proprie esigenze.

Horner comprende quanto sia importante essere flessibili, per servire i propri clienti. Il rispetto delle normative sul riscaldamento ne è un esempio. Horner può essere flessibile grazie all'ampia gamma di funzionalità presenti in ogni regolatore.

Nel caso dell'OCS, può controllare la temperatura in diversi punti della macchina. Il tecnico può creare un file .csv di registrazione dati. Questo file può essere letto dal cliente, che può vedere come è stata controllata la temperatura nel forno durante il processo di riscaldamento, potendo così certificare la propria produzione.

In questo caso, i dati memorizzati sono quelli relativi alla temperatura. I protocolli Modbus TCP consentono al cliente di recuperare i dati in tempo reale per il proprio database interno. WebMI facilita il controllo del forno attraverso la comunicazione con l'OCS e consente di verificare se l'operatore sta facendo la cosa giusta. Se l'operatore non sta facendo la cosa giusta, verrà annullato, caricherà una ricetta diversa e continuerà a monitorare la produzione.

Dettagli tecnici dell'implementazione

Grazie al datalogging, alle ricette in formato .csv, al Modbus TCP e al WebMI il forno è conforme all'Industria 4.0.

La comunicazione Scada su Ethernet con protocollo Modbus TCP è un requisito per molti clienti. Il Modbus RTU viene utilizzato per controllare gli IO e gli azionamenti di frequenza. Questo è importante perché Scada è un gestore di sistema che permette di monitorare un impianto da remoto, di solito su Intranet. Il protocollo Modbus TCP è uno dei protocolli di comunicazione disponibili sui pacchetti SCADA. In questo caso, Modbus RTU serve a controllare gli I/O remoti Oven e gli azionamenti di frequenza.

Durante il progetto è stata utilizzata un'ampia gamma di controllori Horner Automation. Ad esempio, XL6, EXL6e, XL7e, EXL10e e SmartMods.

Il valore di Horner in questa applicazione

Il motivo principale per cui è stata necessaria una gamma di controllori di questo tipo è dovuto alle diverse schermature dei forni. I controllori sono stati utilizzati anche grazie alla loro ampia gamma di I/O. Ad esempio, l'XL7e ha due porte Ethernet, così come l'EXL10e. Ciò significa che i controllori dispongono di funzionalità HTTP (Envision RV), FTP (Envision FX) e WebMI.

Un'altra caratteristica utile del controllore è rappresentata dalle funzioni di comunicazione. Ad esempio, EXL6e, XL7e, EXL10e dispongono tutti di porte RS-232 e RS-485; RS-232/RS-485, protocolli PLC/azionamento. Dispongono inoltre di porte USB e di ingresso/uscita RTU/Modbus/Master/Slave/Seriale ASCII.

La programmazione Cscape per completare questo progetto è stata di tipo ladder avanzato. L'altro software Horner utilizzato durante il progetto è stato WebMI.