#News

Trasporto pneumatico igienico delle polveri di latte

L'industria alimentare fornisce le attrezzature più di qualità sui propri processi, in particolare le industrie delle proteine del latte stanno investendo di più nella produzione con le tecnologie più di qualità.

Questo è un caso di studio per una nuova fabbrica che ci è stata commissionata di progettare e sviluppare con la più alta tecnologia e per i controlli di sicurezza e i processi di pulizia.

La particolarità di questi sistemi deriva non solo dai requisiti di estrazione ma anche dalla complessità dei prodotti da gestire che vengono descritti come fluidità medio-bassa. Dopo aver analizzato il materiale per diverse polveri, abbiamo ottenuto un indice Hausner di 1,28-1,35.

Inoltre, abbiamo effettuato l'analisi sotto l'indice Geldart che misura la capacità di fluidificazione e ritenzione dell'aria, ed è emerso che i diversi prodotti oscillano tra i prodotti di tipo A e B e lo collochiamo specificamente nella zona 3 (per questo abbiamo considerato una densità delle particelle di circa 1500 kg/m3 e una dimensione media delle particelle di 200 µ).

Analisi dei solidi sfusi

Innanzitutto è necessaria un'analisi della merce sfusa da trasportare al fine di scegliere le procedure/impianti e componenti appropriati

Geldart divide i carichi alla rinfusa in base al loro comportamento di fluidificazione e ritenzione d'aria nei gruppi A, B, C, D, fornendo una classificazione approssimativa delle caratteristiche di trasporto

Una polvere a grana fine a bassa densità, facilmente fluidificabile con buona ritenzione d'aria

B media granulazione a media densità, alcune proprietà di fluidificazione con scarsa ritenzione d'aria

C polveri fini con maggiore densità, coesive, scarsa fluidificazione con scarsa ritenzione d'aria

D granulazione più grande con densità maggiore, nessuna proprietà di fluidificazione, nessuna ritenzione d'aria

Questo è il motivo per cui per mantenere il più possibile l'integrità della particella e per trasportare con cura i prodotti, per questo progetto commissionato viene scelto un sistema di trasporto a pressione in fase densa mediante un processo di trasporto a spinta con carico elevato e velocità di trasporto lenta.

Sistema di trasporto scelto

solidi Vibro Puls Pneu Trasporto a tappo con bypass, valvola a impulsi e stazioni a relè Sistema di trasporto a pressione

Tappo pneumatico brevettato per il trasporto di solidi PULS PNEU

Nel 1970 il brevetto tedesco DE-PS 2-122858 di H.J. Linder descriveva per la prima volta una procedura completa per il trasporto pneumatico di tappi. È dotato di una valvola di impulso che forma i tappi e di una seconda linea di alimentazione con le cosiddette stazioni a relè per mantenere i tappi e continuare il loro trasporto senza disperderli.

Da circa 40 anni il gruppo solids solutions ha progettato e realizzato oltre 1000 sistemi basati su questo brevetto per migliaia di prodotti diversi in tutti i paesi europei, USA, Giappone e India.

Le caratteristiche innovative e chiave erano e sono tuttora

metodi e capacità di trasporto virtualmente infiniti

nessun blocco a basse velocità e carichi elevati (µ = kg materiale/kg aria, gas)

trasporto lento e dolce da circa 0,5 m/sec

quasi antiusura – anche per solidi sfusi estremamente duri e abrasivi, ad es. carburo di silicio o materiale abrasivo

quasi nessuna distruzione del grano e minima abrasione di prodotti supersensibili, ad es. granulato spray

nessuna decomposizione con miscele e masse lavorate

bassi costi energetici grazie ad un uso efficiente dell'energia di pressione

procedure operative affidabili anche con merci sfuse umide, coese, appiccicose o poco scorrevoli

Vibro-Pulsor Neumático PIVS-Hygienic-Dry per i migliori sistemi igienici.

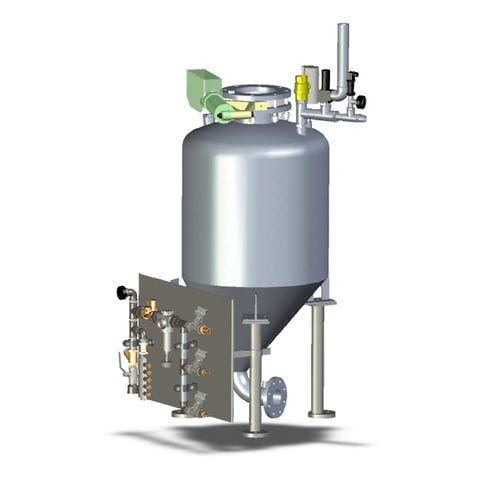

Scopo dell'operazione: recipiente di trasporto pneumatico a pressione con strutture complete. Il funzionamento discontinuo, riempimento con solido sfuso quando la valvola di ingresso è aperta in condizioni atmosferiche. Quindi bloccare a tenuta di pressione e scaricare il solido sfuso e convogliare con aria compressa nella tubazione collegata.

Condizioni di esercizio: Pressione di esercizio consentita: 3 barg, Temperatura del prodotto max: 70° C Max./Min. temperatura ambiente: -10 °C ≤ T ≤ 50 °C Dati solidi sfusi: Da polvere fino a granulati, fino a media durezza, da prodotti fluidi a prodotti non fluidi.

Questa nella foto è una girante pneumatica IGIENICA progettata con una rugosità interna <= 0,8 micron.

Consiste in:

1. Collegamento per valvola a farfalla per carico e chiusura pulsatore.

2. Recipiente a pressione:

– Volume: 450 litri utilizzabili

– Materiale: acciaio inossidabile AISI-304L

– Pressione massima di esercizio: 6 bar.

– Temperatura massima: 100°C

– Pozzetto DN-100.

Viene fornito con gomito di uscita, gambe di supporto, attacco per valvola di sicurezza s/97/23/EG, sistema di disaerazione, attacco per trasduttore di pressione e pannello elettropneumatico. ATEX 22.

In questo progetto, abbiamo fornito un totale di 3 unità del nostro design igienico-bagnato secondo le linee guida EHEDG con elevati requisiti igienici e pulizia a umido. Secondo è un totale di tre torri per soddisfare i requisiti di produzione