Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

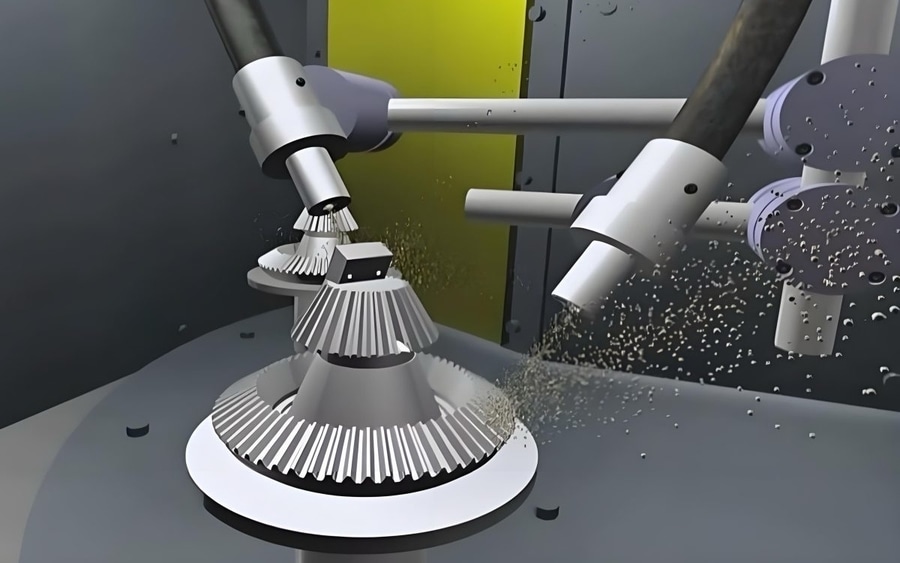

Pallinatura ceramica: I martelli microscopici che prolungano la durata dei componenti del 300%

L'impatto trasformativo della pallinatura ceramica sulle applicazioni industriali

La pallinatura ceramica è emersa come un processo di trattamento superficiale avanzato che migliora significativamente la resistenza alla fatica dei componenti nei settori aerospaziale, automobilistico, medicale e della produzione di energia. Mentre la pallinatura convenzionale dell'acciaio è stata uno standard industriale per decenni, i materiali ceramici offrono vantaggi unici che si traducono direttamente in un miglioramento superiore della durata a fatica. Questo articolo esplora i meccanismi e i vantaggi della pallinatura ceramica per aumentare la durata dei componenti.

Fondamenti della pallinatura ceramica

La pallinatura è un processo di lavorazione a freddo in cui piccoli mezzi sferici colpiscono le superfici dei materiali ad alta velocità, inducendo tensioni residue di compressione. La pallinatura ceramica utilizza sfere composte tipicamente da zirconia, allumina o nitruro di silicio.

Principali vantaggi dei media ceramici

Rapporto superiore tra durezza e densità: Più leggero dell'acciaio, pur mantenendo un'eccellente durezza

Inerzia chimica: Resiste alla corrosione senza residui metallici

Eccezionale durata: Mantiene più a lungo la forma sferica per risultati costanti

Processo pulito: Produce meno polvere e contaminazione

La scienza alla base del miglioramento della durata della fatica

Induzione della tensione residua da compressione

Le microsfere di ceramica creano uno strato di tensioni residue di compressione che si estende più in profondità sotto la superficie rispetto ai supporti in acciaio. Queste tensioni residue di compressione fungono da barriera all'innesco e alla propagazione delle cricche, i principali meccanismi di rottura per fatica.

Raffinamento microstrutturale

Il processo induce una deformazione plastica che si traduce in:

Raffinamento dei grani

Aumento della densità di dislocazione

Microstrutture più uniformi

Questi cambiamenti interrompono i meccanismi di innesco delle cricche e creano percorsi più tortuosi per la loro potenziale propagazione.

Ottimizzazione della struttura della superficie

I supporti ceramici creano una finitura superficiale ottimale che bilancia:

Rugosità sufficiente per la ritenzione del lubrificante

Valli lisce per evitare punti di concentrazione delle sollecitazioni

Copertura uniforme senza eccessiva lavorazione a freddo

Parametri di processo che influenzano la vita a fatica

Selezione dei supporti

Zirconia: eccezionale durata per componenti di alto valore

Alumina: eccellente durezza per il trattamento di materiali più duri

Nitruro di silicio: prestazioni superiori in applicazioni a temperature estreme

Intensità del peening

Il controllo dell'intensità di Almen è fondamentale:

Gli intervalli ottimali sono tipicamente compresi tra 0,08-0,24 mmA

Livelli di copertura del 98-200% forniscono i risultati migliori

Le tecniche a passaggio multiplo possono creare profili di stress personalizzati

Controllo del processo

Il raggiungimento di risultati costanti richiede:

Monitoraggio della velocità in tempo reale

Verifica automatica della copertura

Movimento degli ugelli controllato dal computer

Controllo statistico del processo

Benefici e casi di studio specifici per il materiale

Leghe di titanio per uso aerospaziale

Pale del compressore in Ti-6Al-4V: estensione della vita a fatica del 270%

Componenti dei carrelli di atterraggio: miglioramento del 180% della resistenza alle cricche

Un produttore ha dichiarato di aver risparmiato 3,2 milioni di dollari all'anno grazie all'estensione della durata dei componenti

Applicazioni dell'acciaio per autoveicoli

Ingranaggi della trasmissione: estensione del 200-250% della durata a fatica

Bielle: miglioramento del 150% della resistenza alla fatica

Molle delle valvole: aumento del 300% della vita utile

riduzione del 75% dei reclami in garanzia segnalati da un produttore premium

Materiali per impianti medici

Impianti in acciaio inossidabile: miglioramento del 200% della durata a fatica

Componenti in cromo cobalto: miglioramento del 170% della resistenza al fretting

Evita i problemi di contaminazione metallica critici nelle applicazioni biomediche

Strategie di implementazione avanzate

Elaborazione ibrida

La combinazione della pallinatura ceramica con altri trattamenti crea effetti sinergici:

Pallinatura ceramica + pallinatura laser

Pre-nitrurazione + pallinatura ceramica

Pallinatura ceramica + finitura isotropica

Peeling mirato

Strategie avanzate concentrano il trattamento su specifiche regioni ad alto stress:

Mappatura dell'intensità guidata da FEA

Tecniche di peening mascherato

Approcci di peening a gradiente

Ottimizzazione computazionale

Gli strumenti digitali hanno rivoluzionato l'implementazione:

Modellazione predittiva

Algoritmi di apprendimento automatico

Gemelli digitali per la previsione del comportamento a fatica

Impatto economico

La pallinatura ceramica offre notevoli vantaggi economici:

L'estensione della vita utile dei componenti riduce i costi di sostituzione

Le proprietà migliorate consentono progetti più leggeri

Un minor numero di guasti in servizio riduce i costi di garanzia

Il periodo di ritorno dell'investimento varia in genere da 6 a 18 mesi

Direzioni future

Gli sviluppi promettenti includono:

Supporti nanoceramici per applicazioni di precisione

Pallinatura criogenica in ceramica

Supporti ceramici intelligenti che forniscono un feedback in tempo reale

Ceramiche multifunzionali che inducono cambiamenti benefici nella chimica di superficie

Conclusione

La pallinatura ceramica rappresenta un significativo progresso nella tecnologia di trattamento delle superfici per migliorare la durata a fatica dei componenti. Grazie all'ottimizzazione delle tensioni residue di compressione, al perfezionamento microstrutturale e alla testurizzazione ideale della superficie, questo processo consente di migliorare sostanzialmente la durata dei componenti. Per gli ingegneri che devono affrontare le sfide legate alla fatica, la pallinatura ceramica offre una soluzione comprovata e conveniente che prolunga la vita utile e migliora le prestazioni complessive del prodotto.