Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

{{{sourceTextContent.title}}}

LAME DEL MOTORE PER L'INDUSTRIA AEROSPAZIALE

{{{sourceTextContent.subTitle}}}

LAME DI COMPRESSORE E DELLA TURBINA - PIÙ SICURE E PIÙ EFFICIENTI CON UN RIVESTIMENTO DI OTEC

{{{sourceTextContent.description}}}

Una delle componenti più cruciali di un sistema funzionante del motore è le sue lame del motore, quali la turbina o le lame di compressore. Un motore di turboventola, per esempio, ha molte parti: alla parte anteriore, il fan assorbe l'aria e la dirige nel compressore, che è composto di parecchie lame ha sistemato in una fila e nella diminuzione nella dimensione verso l'estremità di un tubo di stringimento. Facendo uso di un movimento rotazionale, l'aria di aspirazione è compressa fino ad un trentesimo del suo volume, che dentro gira le compresse e riscalda il gas. L'aria poi è inserita nella camera di combustione in cui è mescolata con cherosene iniettato ed ha bruciato. L'energia risultante aziona la turbina ad alta pressione in cui le palette della turbina che guidano il compressore sono installate. La turbina a bassa pressione a valle inoltre è messa nel moto facendo uso di questa energia. La turbina a bassa pressione consiste delle palette della turbina più lunghe e direttamente è collegata al fan. La turbina assicura che il fan giri. Il fan non solo succhia l'aria nell'interno, ma dopo il compressore e la turbina. L'aria fredda, che è alimentata dopo l'interno, genera la più grande forza propulsiva. Il processo dentro il motore soltanto assicura che il motore rimanga corrente. Così il flusso del gas di scarico produce 20% della propulsione e del fan, 80%. Sia le turbine che le lame di compressore sono conforme alle temperature elevate ed alle pressioni. I produttori quindi hanno implementato i regolamenti rigorosi per la produzione ed i metodi di lavorazione hanno usato.

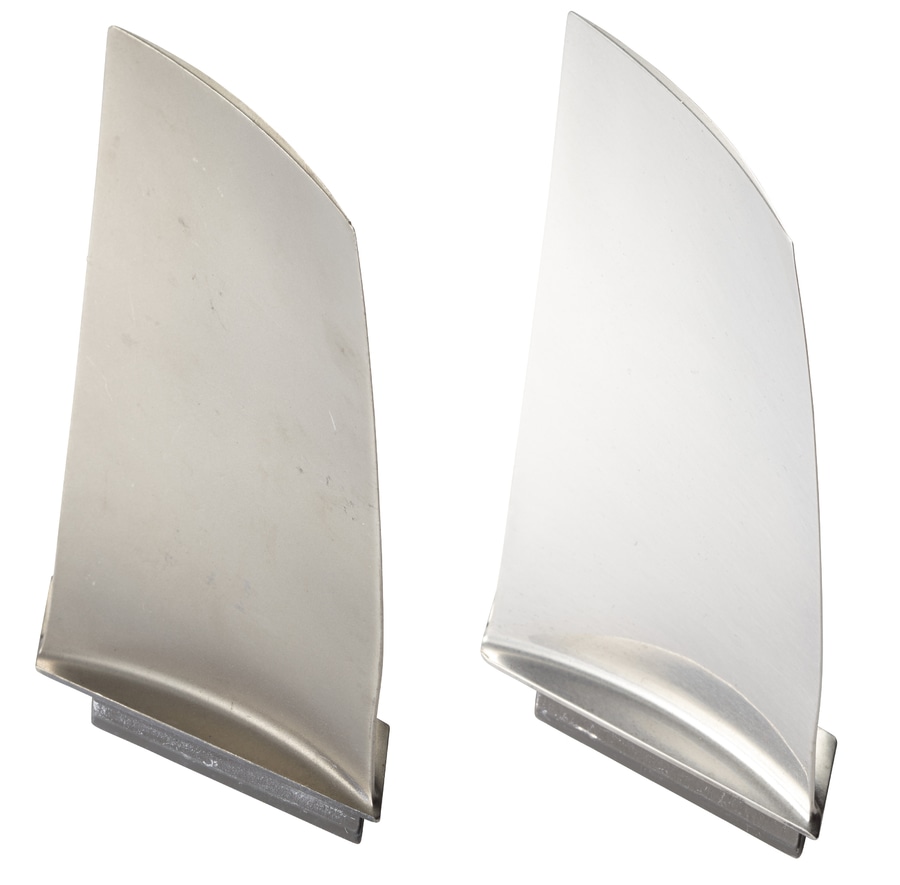

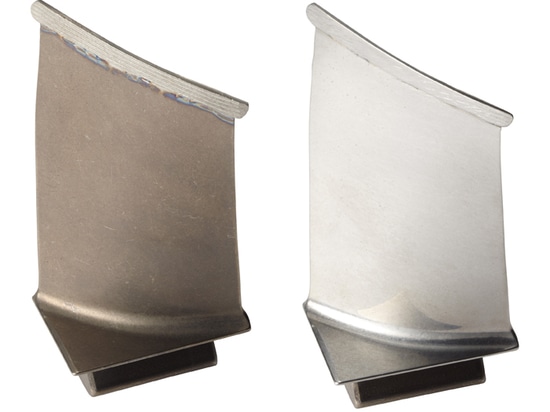

Le lame del motore utilizzate nell'industria aerospaziale sono fatte solitamente dei materiali che sono difficili da lavorare ed avere una tolleranza a macchina bassa che deve essere incontrata per ottenere il flusso d'aria ideale e la resistenza all'usura massima. Queste componenti sono esposte alle temperature estreme fino a 1,000°C. Ciò significa che le superfici della lama anche devono essere del più di alta qualità ed adattato ottimamente ai termini nel motore. OTEC ha sviluppato un processo speciale per migliorare l'efficienza e la sicurezza delle lame del motore e per produrre meno difetti.

Il lisciamento della stagnola dell'aria, cioè il corpo della lama, ha un impatto positivo; secondo il risultato richiesto, la superficie può essere lisciata ai valori fino a Ra < 0,2 µm in pochi minuti, aumentanti l'efficienza della lama. Il materiale è rimosso uniformemente e soltanto un importo minuscolo è preso dalla superficie. La riparazione il principale e dei margini posteriori con l'arrotondamento di precisione può ridurre la quantità di parti rifiutate. Il processo lavorante verso l'alto, per esempio fare saltare, può danneggiare questi bordi. Il metodo di OTEC permette loro di essere arrotondato ad un raggio dato e quindi ha riparato. Il processo d'arrotondamento è molto preciso e comprende la rimozione materiale minima.

La sbavatura della radice contribuisce a migliorare la sicurezza impedendo la lama essere presa nel disco. Il trattamento di superficie non solo prolunga il tempo di impiego delle lame ma aumenta la loro efficienza. Ciò è inoltre la preparazione ideale per ricoprire le componenti. Il lisciamento ed arrotondare delle lame del motore sono possibili in grazie di una singola operazione al processo di finitura innovatore della corrente di OTEC.

Nel processo di finitura della corrente, le lame sono premute nella macchina e si sono abbassate in un contenitore dell'abrasivo. L'elaborazione è effettuata tramite sia la rotazione del contenitore che il movimento del pezzo in lavorazione nel flusso di media. Il flusso alle lame nella macchina è cronometrato ad intervalli frequenti, cioè l'angolo di allineamento dei cambiamenti del pezzo in lavorazione. Ciò significa che elaborando può essere allineato precisamente ai punti specifici sul pezzo in lavorazione, raggiungendo una superficie regolare e un arrotondamento preciso senza alterare la forma della lama. Un beneficio importante del processo di OTEC è i tempo macchina ultracorti confrontati ai processi convenzionali. Secondo la dimensione e lo stato iniziale del pezzo in lavorazione, il trattamento di superficie delle lame del motore prende fra 2 e 20 minuti. Poichè le lame sono premute individualmente, nessun danno si presenterà alla superficie del pezzo in lavorazione. Tutte le fasi di lavorazione possono essere effettuate in una macchina. Il sistema di finitura della corrente SF-5 può elaborare fino a cinque lame del motore immediatamente, assicurarsi ad alto rendimento e l'efficacia economica. Prove effettuate dopo OTEC che elabora i risultati positivi di manifestazione per controllo di tensione residua, di resistenza a fatica e di fluorescenza.

Le lame del motore non solo sono utilizzate nell'industria aerospaziale, ma anche nel settore energia. Il trattamento di superficie delle lame dalle turbine di energia può anche essere effettuato in macchine di OTEC.

{{medias[103269].description}}