Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Adesivo epossidico per l'incapsulamento dell'elettronica: Garantire la durata e l'affidabilità dei dispositivi moderni

Migliore colla adesiva epossidica per l'incapsulamento dell'elettronica Produttore di colla adesiva epossidica

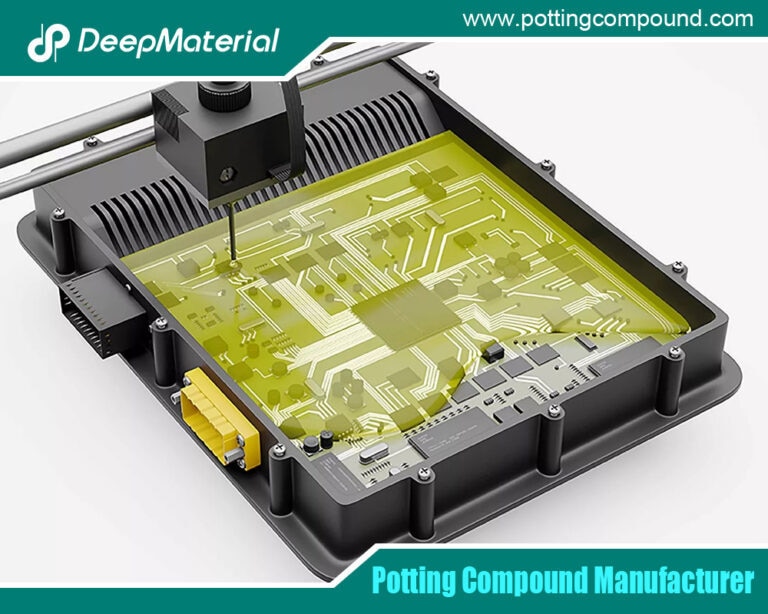

Nel mondo dell'elettronica in rapida evoluzione, la richiesta di dispositivi affidabili e durevoli non è mai stata così alta. Una tecnologia chiave che contribuisce alla longevità e alle prestazioni dei componenti elettronici è l'adesivo epossidico per incapsulamento. Questo adesivo protegge le parti elettroniche sensibili dai fattori ambientali, dalle sollecitazioni meccaniche e dalle interferenze elettriche. Questo articolo completo esplorerà i vari aspetti dell'adesivo epossidico per incapsulamento di componenti elettronici, tra cui la composizione, i tipi, le applicazioni, i vantaggi e i progressi nel settore.

Informazioni sull'adesivo epossidico per l'incapsulamento dell'elettronica

L'adesivo epossidico per incapsulamento elettronico è una resina utilizzata per incapsulare e proteggere i componenti elettronici. Questo adesivo forma uno strato protettivo duro che protegge le parti delicate dai danni esterni. Lo scopo principale dell'incapsulamento è quello di migliorare la durata e l'affidabilità dei dispositivi elettronici, fornendo una solida protezione contro l'umidità, la polvere, le sostanze chimiche e gli urti meccanici.

Composizione degli adesivi epossidici

Gli adesivi epossidici sono polimeri termoindurenti costituiti da due componenti principali: la resina e l'indurente. Quando questi due componenti vengono miscelati, si verifica una reazione chimica che dà origine a un materiale rigido e resistente. La composizione degli adesivi epossidici può essere personalizzata per ottenere proprietà specifiche, rendendoli altamente versatili per varie applicazioni. Gli ingredienti chiave delle formulazioni epossidiche includono:

Resine epossidiche: Sono i principali elementi costitutivi dell'adesivo e ne costituiscono l'ossatura strutturale.

Indurenti: Noti anche come agenti indurenti, questi prodotti chimici reagiscono con la resina epossidica per avviare il processo di indurimento.

Riempitivi e additivi: Questi materiali migliorano la conducibilità termica, l'isolamento elettrico e la resistenza meccanica.

Tipi di adesivi epossidici per l'incapsulamento dell'elettronica

Per l'incapsulamento dell'elettronica si utilizzano diversi tipi di adesivi epossidici, ognuno dei quali offre proprietà uniche, adatte ad applicazioni specifiche. Alcuni dei tipi più comuni sono:

Epossidici che polimerizzano a temperatura ambiente: Questi adesivi polimerizzano a temperatura ambiente e sono ideali per le applicazioni in cui sono coinvolti componenti sensibili al calore.

Epossidici a polimerizzazione termica: Richiedono temperature elevate per polimerizzare, con conseguente maggiore resistenza meccanica e stabilità termica.

Epossidici a polimerizzazione UV: Polimerizzano con l'esposizione alla luce ultravioletta, garantendo tempi di polimerizzazione rapidi e l'idoneità ad applicazioni di precisione.

Epossidici termoconduttivi: Contengono cariche che aumentano la conduttività termica, rendendole adatte ad applicazioni che richiedono un'efficiente dissipazione del calore.

Epossidici elettricamente conduttivi: Sono formulate con cariche conduttive per garantire la conducibilità elettrica e sono spesso utilizzate in applicazioni che richiedono interconnessioni elettriche.

Applicazioni dell'adesivo epossidico per l'incapsulamento dell'elettronica

Gli adesivi epossidici sono utilizzati in diverse applicazioni elettroniche, dall'elettronica di consumo a quella industriale e automobilistica. Alcune delle applicazioni più importanti sono:

Schede a circuito stampato (PCB): L'incapsulamento dei PCB protegge i delicati circuiti dai rischi ambientali e dai danni meccanici.

Microelettronica: Gli adesivi per incapsulamento proteggono i microchip e i circuiti integrati dall'umidità e dai contaminanti.

LED e illuminazione: L'incapsulamento epossidico migliora la durata e la longevità delle luci LED proteggendole dall'umidità e dalle sollecitazioni meccaniche.

Sensori e attuatori: L'incapsulamento protegge sensori e attuatori sensibili in ambienti difficili, garantendo prestazioni precise e affidabili.

Elettronica di potenza: I componenti ad alta potenza, come trasformatori e condensatori, traggono vantaggio dall'incapsulamento epossidico, migliorando la gestione termica e l'isolamento elettrico.

Vantaggi dell'uso degli adesivi epossidici per l'incapsulamento

L'uso di adesivi epossidici per l'incapsulamento offre numerosi vantaggi che migliorano le prestazioni e l'affidabilità dei dispositivi elettronici:

Protezione dell'ambiente: L'incapsulamento epossidico fornisce una robusta barriera contro l'umidità, la polvere, le sostanze chimiche e altri agenti contaminanti.

Resistenza meccanica: L'epossidico indurito forma uno strato duro e resistente che protegge i componenti dalle sollecitazioni meccaniche e dagli urti.

Isolamento elettrico: Gli adesivi epossidici offrono eccellenti proprietà di isolamento elettrico, evitando cortocircuiti e guasti elettrici.

Gestione termica: Gli epossidici termoconduttivi aiutano a dissipare il calore dai componenti ad alta potenza, evitando il surriscaldamento e migliorando l'efficienza.

Resistenza chimica: L'incapsulamento epossidico resiste all'esposizione a sostanze chimiche aggressive, garantendo la longevità dei dispositivi elettronici in ambienti industriali.

Miniaturizzazione: Gli adesivi epossidici consentono la miniaturizzazione dei componenti elettronici, fornendo una protezione affidabile in spazi compatti.

I progressi della tecnologia degli adesivi epossidici

Il campo degli adesivi epossidici per l'incapsulamento dei componenti elettronici è in continua evoluzione, con continui sforzi di ricerca e sviluppo per migliorare le prestazioni e ampliare le applicazioni. Alcuni dei recenti progressi includono:

Nanotecnologia: L'incorporazione di nanoparticelle nelle formulazioni epossidiche migliora la conduttività termica, l'isolamento elettrico e la resistenza meccanica. I nanocompositi offrono prestazioni migliori senza compromettere altre proprietà essenziali.

Epossidici flessibili: Sviluppo di adesivi epossidici flessibili che possono resistere alla flessione e all'allungamento, rendendoli adatti all'elettronica flessibile e ai dispositivi indossabili.

Formulazioni ecologiche: I progressi della chimica verde hanno portato allo sviluppo di adesivi epossidici a basso VOC (composti organici volatili) e privi di solventi, riducendo l'impatto ambientale e migliorando la sicurezza sul posto di lavoro.

Epossidici per alte temperature: Si stanno sviluppando formulazioni in grado di resistere a temperature estreme per applicazioni elettroniche nel settore aerospaziale e automobilistico.

Epossidici intelligenti: l'incorporazione di capacità autorigeneranti e sensoriali negli adesivi epossidici consente il monitoraggio e la riparazione in tempo reale dei componenti elettronici, migliorando l'affidabilità e riducendo i costi di manutenzione.

Criteri di selezione degli adesivi epossidici per l'incapsulamento dell'elettronica

La scelta dell'adesivo epossidico adatto a un'applicazione specifica richiede un'attenta considerazione di vari fattori per garantire prestazioni e affidabilità ottimali. I criteri di selezione critici includono:

Proprietà termiche: Valutazione della conduttività termica e della resistenza alla temperatura dell'adesivo per garantire che sia in grado di gestire le condizioni operative dei componenti elettronici.

Proprietà meccaniche: Valutazione della durezza, della flessibilità e della resistenza agli urti dell'adesivo per soddisfare le esigenze meccaniche dell'applicazione.

Proprietà elettriche: Considerare i requisiti di isolamento o conducibilità elettrica dell'adesivo in base alle esigenze dell'applicazione.

Resistenza chimica: Assicurarsi che l'adesivo sia in grado di resistere all'esposizione a sostanze chimiche e contaminanti ambientali specifici dell'applicazione.

Processo di polimerizzazione: Selezione di un adesivo con un processo di polimerizzazione compatibile con il flusso di lavoro di produzione e con i limiti termici dei componenti.

Impatto ambientale: Scegliere formulazioni ecologiche che rispettino le normative e riducano al minimo l'impronta ecologica.

Le sfide dell'incapsulamento elettronico

Nonostante i numerosi vantaggi dell'incapsulamento epossidico, è necessario affrontare alcune sfide per ottenere prestazioni e affidabilità ottimali:

Disadattamento termico: Le differenze nel coefficiente di espansione termica (CTE) tra l'incapsulante e i componenti elettronici possono causare stress e potenziali guasti durante i cicli termici.

Assorbimento di umidità: Alcuni adesivi epossidici possono assorbire l'umidità nel corso del tempo, compromettendo le loro proprietà elettriche e meccaniche. Lo sviluppo di formulazioni resistenti all'umidità è fondamentale per garantire l'affidabilità a lungo termine.

Ritiro da polimerizzazione: Il processo di polimerizzazione può causare un restringimento, con conseguenti sollecitazioni sui componenti incapsulati. È essenziale controllare il ritiro attraverso formulazioni e processi di polimerizzazione ottimizzati.

Compatibilità: Garantire la compatibilità tra l'adesivo epossidico e i materiali utilizzati nei componenti elettronici e nei substrati è fondamentale per evitare reazioni avverse e degrado.

Controllo del processo: Il mantenimento di un controllo preciso sui processi di miscelazione, erogazione e polimerizzazione è necessario per ottenere risultati di incapsulamento coerenti e affidabili.

Casi di studio e applicazioni reali

Per illustrare le applicazioni pratiche e i vantaggi dell'adesivo epossidico per l'incapsulamento dei componenti elettronici, analizziamo alcuni casi di studio provenienti da diversi settori:

Caso di studio 1: Elettronica automobilistica

I componenti elettronici dell'industria automobilistica sono soggetti ad ambienti difficili, tra cui temperature estreme, vibrazioni ed esposizione a sostanze chimiche. Un produttore automobilistico ha dovuto affrontare problemi di affidabilità delle sue unità di controllo del motore (ECU) a causa dell'ingresso di umidità e dello stress termico. Il passaggio a un incapsulante epossidico termoconduttivo e resistente all'umidità ha migliorato significativamente la durata e le prestazioni delle centraline, riducendo i guasti e le richieste di garanzia.

Caso di studio 2: Elettronica di consumo

Un produttore leader di fitness tracker indossabili ha riscontrato problemi di danni causati dall'acqua e dalle sollecitazioni meccaniche che influivano sulle prestazioni dei suoi dispositivi. Utilizzando un adesivo epossidico flessibile per l'incapsulamento, è stato possibile garantire una tenuta impermeabile e migliorare la durata dei tracker. Questo ha portato a una maggiore soddisfazione dei clienti e a una riduzione dei resi e delle riparazioni.

Caso di studio 3: Energia rinnovabile

Un produttore di pannelli solari aveva bisogno di proteggere i componenti elettronici delle sue scatole di giunzione dalle condizioni esterne più difficili, tra cui l'esposizione ai raggi UV e le fluttuazioni di temperatura. L'impiego di un incapsulante epossidico polimerizzabile ai raggi UV con elevata stabilità termica ha garantito l'affidabilità e le prestazioni a lungo termine dei pannelli solari. Questa soluzione ha contribuito ad aumentare l'efficienza energetica e a ridurre i costi di manutenzione.

Tendenze future dell'adesivo epossidico per l'incapsulamento dell'elettronica

Il futuro dell'adesivo epossidico per l'incapsulamento dell'elettronica è promettente, con diverse tendenze emergenti che si prevede daranno forma al settore:

Integrazione di materiali avanzati: Incorporazione di materiali avanzati come grafene, nanotubi di carbonio e nitruro di boro nelle formulazioni epossidiche per migliorare le proprietà termiche ed elettriche.

Produzione intelligente: Adozione di tecniche di produzione intelligenti, tra cui l'automazione e la robotica, per ottenere processi di incapsulamento precisi ed efficienti.

Miniaturizzazione e flessibilità: Sviluppo di adesivi epossidici ultrasottili e flessibili per supportare la crescente tendenza alla miniaturizzazione e alla flessibilità dei dispositivi elettronici.

Sostenibilità: Maggiore attenzione allo sviluppo di formulazioni epossidiche sostenibili e biodegradabili per ridurre l'impatto ambientale e sostenere la produzione di elettronica verde.

Miglioramento del monitoraggio delle prestazioni: L'integrazione di sensori e capacità di auto-monitoraggio negli incapsulanti epossidici consente il monitoraggio delle prestazioni in tempo reale e la manutenzione predittiva.

L'adesivo epossidico per incapsulamento elettronico è una tecnologia fondamentale che svolge un ruolo essenziale nel garantire la durata e l'affidabilità dei moderni dispositivi elettronici. Grazie ai progressi della scienza dei materiali e dei processi di produzione, gli adesivi epossidici continuano a evolversi, offrendo proprietà e capacità migliorate per soddisfare le esigenze delle diverse applicazioni elettroniche. Dalla protezione dei componenti sensibili nell'elettronica automobilistica alla miniaturizzazione dei dispositivi indossabili, l'incapsulamento epossidico svolge un ruolo cruciale nella salvaguardia dei sistemi elettronici dai rischi ambientali, dalle sollecitazioni meccaniche e dalle interferenze elettriche.

Poiché le industrie continuano a spingere i confini dell'innovazione, la necessità di soluzioni di incapsulamento affidabili è destinata a crescere. Rimanendo aggiornati sugli ultimi sviluppi della tecnologia degli adesivi epossidici e selezionando i materiali adatti per applicazioni specifiche, i produttori di elettronica possono garantire la longevità, le prestazioni e la sicurezza dei loro prodotti.

In conclusione, l'adesivo epossidico per l'incapsulamento dei componenti elettronici rappresenta una tecnologia fondamentale nel mondo in continua espansione dell'elettronica. La sua capacità di fornire una protezione robusta, migliorare le prestazioni e consentire l'innovazione lo rende indispensabile in diversi settori. Con l'avanzare degli sforzi di ricerca e sviluppo, possiamo aspettarci di vedere formulazioni epossidiche ancora più sofisticate che aumentano ulteriormente l'affidabilità e la durata dei dispositivi elettronici, guidando il progresso e l'innovazione negli anni a venire.

Per saperne di più sulla scelta dell'adesivo epossidico per l'incapsulamento dell'elettronica: per garantire la durata e l'affidabilità dei dispositivi moderni, è possibile visitare il sito DeepMaterial all'indirizzo https://www.pottingcompound.com/.