Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

{{{sourceTextContent.title}}}

Materiale di rivestimento per componenti elettronici: Una guida approfondita

{{{sourceTextContent.subTitle}}}

Migliore materiale per l'intaso dei componenti elettronici Produttore di colla adesiva

{{{sourceTextContent.description}}}

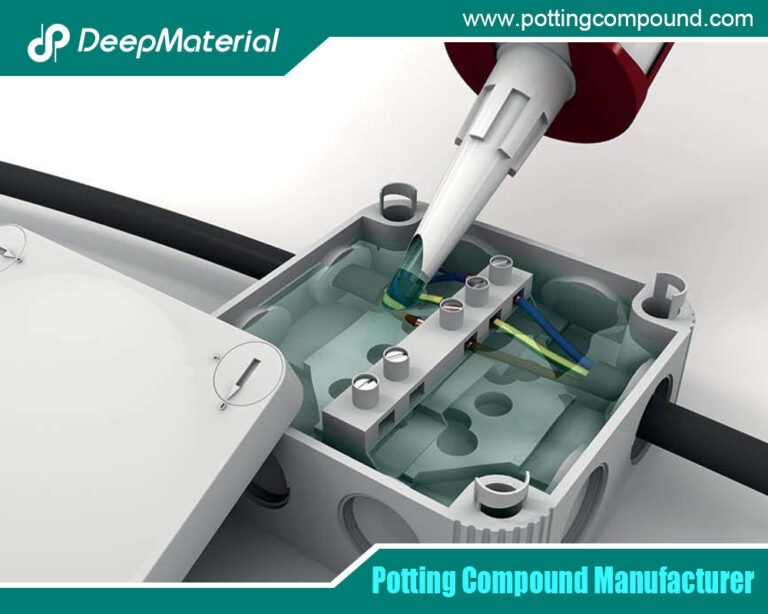

I componenti elettronici, fondamentali in quasi tutti i dispositivi moderni, devono essere protetti da fattori ambientali come umidità, polvere e urti meccanici. Uno dei modi più efficaci per proteggere questi componenti è l'incapsulamento. Il potting consiste nell'incapsulare i gruppi elettronici con un materiale protettivo che ne aumenta la durata e l'affidabilità. Questo articolo approfondisce i tipi di materiali per l'incapsulamento, le loro applicazioni, i vantaggi e le considerazioni per la scelta dei materiali adatti per i componenti elettronici.

Tipi di materiali per l'invasatura

La scelta del materiale di riempimento dipende dai requisiti specifici dell'assemblaggio elettronico e dal suo ambiente operativo. Ecco i principali tipi di materiali di riempimento utilizzati nel settore:

Resine epossidiche:

Proprietà: Le resine epossidiche sono note per la loro eccellente adesione, forza meccanica e resistenza chimica. Polimerizzano formando una finitura dura e resistente.

Applicazioni: Utilizzate ampiamente nell'industria automobilistica, aerospaziale ed elettronica industriale, dove la durata e la stabilità termica sono fondamentali.

Vantaggi: Elevata conducibilità termica, eccellente isolamento elettrico e resistenza a fattori ambientali come umidità e sostanze chimiche.

Svantaggi: Una volta indurite, le resine epossidiche sono difficili da rimuovere, rendendo difficile la rilavorazione o la riparazione. Inoltre, possono essere fragili e non adatte a componenti soggetti a cicli termici.

Resine poliuretaniche (PU):

Proprietà: Le resine PU sono versatili e possono essere formulate per essere flessibili o rigide. Offrono una buona resistenza agli urti e sono relativamente facili da lavorare.

Applicazioni: Sono comunemente utilizzate nell'elettronica di consumo, nel settore automobilistico e nelle telecomunicazioni, dove sono richieste flessibilità e resistenza alle vibrazioni.

Vantaggi: Flessibilità, buona adesione e resistenza all'umidità. Inoltre, polimerizzano a temperature inferiori rispetto alle epossidiche.

Svantaggi: In genere, hanno una stabilità termica e una resistenza chimica inferiori rispetto alle epossidiche.

Resine siliconiche:

Proprietà: Le resine siliconiche sono altamente flessibili e presentano un'eccellente resistenza termica e chimica. Possono operare in un ampio intervallo di temperature.

Applicazioni: Ideali per applicazioni ad alta temperatura, come l'industria automobilistica e aerospaziale e i componenti che richiedono frequenti cicli termici.

Vantaggi: Flessibilità, eccellente stabilità termica e buone proprietà di isolamento elettrico. Inoltre, sono facili da rimuovere in caso di rilavorazione.

Svantaggi: In genere, sono più costosi di altri materiali di rivestimento e possono avere tempi di indurimento più lunghi.

Resine acriliche:

Proprietà: Le resine acriliche sono resistenti ai raggi UV e possono essere polimerizzate rapidamente con la luce UV. Offrono una buona adesione e flessibilità.

Applicazioni: Utilizzate in applicazioni in cui è essenziale una polimerizzazione rapida, come l'incapsulamento dei LED e specifici dispositivi medici.

Vantaggi: Polimerizzazione rapida, stabilità ai raggi UV e buona adesione. Sono anche più facili da rimuovere rispetto alle epossidiche.

Svantaggi: Resistenza termica e chimica inferiore rispetto alle epossidiche e ai siliconi.

Resine poliestere:

Proprietà: Le resine poliestere sono convenienti e offrono buone proprietà meccaniche. Tuttavia, sono meno utilizzate nelle applicazioni ad alte prestazioni.

Applicazioni: Spesso utilizzate in applicazioni meno impegnative, dove il costo è un fattore significativo.

Vantaggi: Economicità e buone proprietà meccaniche.

Svantaggi: Bassa resistenza termica e chimica, può ritirarsi durante l'indurimento, causando potenzialmente stress ai componenti.

Applicazioni dei materiali di riempimento

I materiali di riempimento sono utilizzati in una varietà di applicazioni in diversi settori. Ecco alcune aree chiave in cui vengono comunemente applicati:

Elettronica per autoveicoli:

Componenti: Sensori, unità di controllo e sistemi di illuminazione.

Requisiti: Elevata stabilità termica, resistenza alle vibrazioni e protezione dall'umidità.

Materiali preferiti: Epossidici e siliconici.

Aerospaziale e difesa:

Componenti: Avionica, sistemi radar e apparecchiature di comunicazione.

Requisiti: Resistenza alle temperature estreme, elevata affidabilità e resistenza meccanica.

Materiali preferiti: Epossidici e siliconici.

Elettronica di consumo:

Componenti: Telefoni cellulari, tablet e dispositivi indossabili.

Requisiti: Compattezza, flessibilità e tempi di indurimento rapidi.

Materiali preferiti: Poliuretani e acrilici.

Elettronica industriale:

Componenti: Alimentatori, sensori e sistemi di controllo.

Requisiti: Resistenza chimica, durata e gestione termica.

Materiali preferiti: Epossidici e poliuretanici.

Telecomunicazioni:

Componenti: Antenne, ricetrasmettitori e processori di segnale.

Requisiti: Protezione ambientale, isolamento elettrico e stabilità meccanica.

Materiali preferiti: Epossidici e siliconici.

Vantaggi del rivestimento dei componenti elettronici

L'incapsulamento offre numerosi vantaggi che migliorano le prestazioni e la longevità degli assemblaggi elettronici:

Protezione ambientale:

Resistenza all'umidità: I materiali per l'incapsulamento creano una barriera che impedisce l'ingresso dell'umidità, proteggendo i componenti sensibili dalla corrosione e dai cortocircuiti elettrici.

Polvere e detriti: L'incapsulamento protegge i componenti da polvere e particolato che possono causare malfunzionamenti.

Protezione meccanica:

Urti e vibrazioni: I materiali di incapsulamento assorbono e dissipano l'energia meccanica, proteggendo i componenti da danni dovuti a urti e vibrazioni.

Resistenza agli urti: L'incapsulamento fornisce un cuscinetto contro gli urti, riducendo il rischio di danni fisici.

Gestione termica:

Dissipazione del calore: Alcuni materiali per l'incapsulamento, in particolare quelli termoconduttivi, aiutano a dissipare il calore generato dai componenti elettronici, evitando il surriscaldamento.

Stabilità termica: I materiali di riempimento possono resistere a temperature elevate, garantendo un funzionamento affidabile in ambienti difficili.

Isolamento elettrico:

Prevenzione dei cortocircuiti: I materiali di riempimento offrono un eccellente isolamento elettrico, riducendo il rischio di cortocircuiti e guasti elettrici.

Rigidità dielettrica: L'elevata rigidità dielettrica dei materiali di riempimento garantisce prestazioni affidabili nelle applicazioni ad alta tensione.

Resistenza chimica:

Protezione dalla corrosione: I materiali di riempimento proteggono i componenti da sostanze chimiche e gas corrosivi, prolungandone la vita operativa.

Stabilità chimica: Mantengono le loro proprietà in presenza di varie sostanze, garantendo un'affidabilità a lungo termine.

Selezione del giusto materiale di riempimento

La scelta del materiale di rivestimento appropriato per i componenti elettronici implica la considerazione di diversi fattori per soddisfare le esigenze specifiche dell'applicazione:

Ambiente operativo:

Intervallo di temperatura: Selezionare un materiale in grado di resistere alla temperatura di esercizio dell'applicazione.

Esposizione alle sostanze chimiche: Considerare la presenza di sostanze chimiche e solventi a cui il materiale di rivestimento sarà esposto.

Requisiti meccanici:

Flessibilità vs. Rigidità: Determinare se l'applicazione richiede un materiale di riempimento flessibile o rigido.

Urti e vibrazioni: Valutare il livello di stress meccanico a cui saranno sottoposti i componenti.

Proprietà elettriche:

Requisiti di isolamento: Assicurarsi che il materiale offra un isolamento elettrico adeguato all'applicazione.

Rigidità dielettrica: Considerare i livelli di tensione a cui sarà esposto il materiale di riempimento.

Processo di indurimento:

Tempo di polimerizzazione: valutare il tempo necessario e come si adatta alla produzione.

Condizioni di polimerizzazione: Considerare le condizioni di temperatura e umidità necessarie per l'indurimento.

Rilavorazione e riparazione:

Facilità di rimozione: Determinare se il materiale da rivestimento deve essere rimosso per la rilavorazione o la riparazione.

Riparabilità: Valutare se il materiale può essere facilmente riparato in caso di danni.

Considerazioni sui costi:

Costo del materiale: bilanciare il costo del materiale di rivestimento con le prestazioni richieste.

Costo di lavorazione: Considerare i costi associati al processo di invasatura, comprese le attrezzature e la manodopera.

Conclusione

I materiali per l'invasatura proteggono i componenti elettronici dalle sollecitazioni ambientali e meccaniche, garantendone l'affidabilità e la longevità. La scelta del materiale di rivestimento dipende dai requisiti dell'applicazione, compresi l'ambiente operativo, le proprietà meccaniche ed elettriche, il processo di indurimento e le considerazioni sui costi. Conoscendo le proprietà e le applicazioni dei diversi materiali di rivestimento, i produttori possono prendere decisioni informate per migliorare le prestazioni e la durata dei loro assemblaggi elettronici. Che si tratti dell'elevata stabilità termica delle epossidiche, della flessibilità dei siliconi o della rapidità di polimerizzazione delle acriliche, la scelta del materiale di riempimento adatto è essenziale per il successo dei componenti elettronici in diversi settori industriali.

Per saperne di più sulla scelta del miglior materiale di riempimento per componenti elettronici: An In-Depth Guide, potete visitare DeepMaterial su https://www.pottingcompound.com/ per maggiori informazioni.