Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

{{{sourceTextContent.title}}}

Conoscere gli adesivi per i componenti elettronici: Una guida completa

{{{sourceTextContent.subTitle}}}

Il miglior produttore di colla adesiva elettronica

{{{sourceTextContent.description}}}

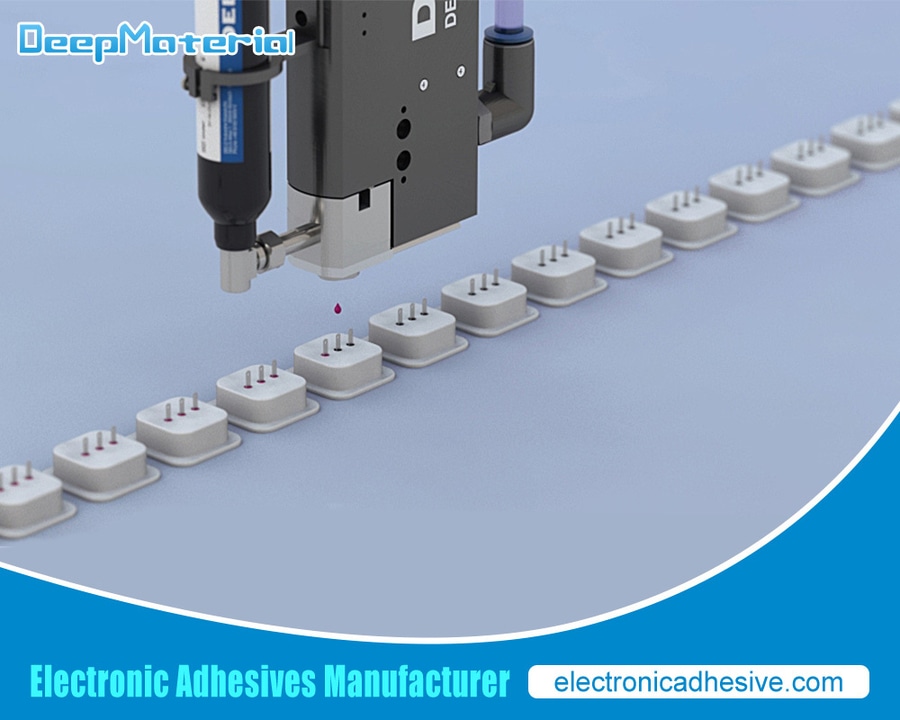

In elettronica, le prestazioni affidabili ed efficienti dei dispositivi dipendono fortemente dalla qualità e dalla funzionalità dei loro componenti. Un aspetto critico spesso trascurato è il ruolo degli adesivi nell'assemblaggio e nella protezione dei componenti elettronici. Questo articolo approfondisce i vari tipi di adesivi per componenti elettronici, le loro proprietà, le applicazioni e le considerazioni per ottenere prestazioni ottimali.

1. Introduzione agli adesivi nell'elettronica

Gli adesivi sono essenziali per l'assemblaggio e la protezione dei componenti elettronici. Servono a molteplici scopi, tra cui il fissaggio dei componenti alle schede a circuito stampato (PCB), l'isolamento e la gestione termica. La scelta dell'adesivo può influire sull'affidabilità, la durata e le prestazioni complessive dei dispositivi elettronici.

1.1 Il ruolo degli adesivi

Gli adesivi in elettronica non sono semplici agenti di incollaggio, ma svolgono un ruolo cruciale nel garantire l'integrità strutturale e la funzionalità dei dispositivi. Sono utilizzati in applicazioni quali:

Montaggio dei componenti: fissano i componenti ai PCB o ai substrati.

Isolamento: forniscono isolamento elettrico tra i componenti.

Gestione termica: aiutano a dissipare il calore per evitare il surriscaldamento.

Protezione: schermatura di componenti sensibili da fattori ambientali.

1.2 tipi di adesivi

Esistono diversi tipi di adesivi utilizzati in elettronica, ciascuno con proprietà e applicazioni uniche:

Resine epossidiche

Adesivi siliconici

Adesivi acrilici

Adesivi poliuretanici

Adesivi conduttivi

2. Proprietà degli adesivi per l'elettronica

Nella scelta di un adesivo per componenti elettronici è necessario considerare diverse proprietà per garantire prestazioni ottimali e compatibilità con i requisiti del dispositivo.

2.1 Forza dell'adesivo e legame

La forza adesiva, ovvero la capacità di creare un forte legame tra le superfici, è fondamentale. I fattori che influenzano la forza dell'adesivo sono:

Preparazione della superficie: una corretta pulizia e preparazione delle superfici migliora l'adesione.

Condizioni di polimerizzazione: la temperatura e l'umidità durante la polimerizzazione possono influire sulla forza dell'adesivo.

Compatibilità dei materiali: l'adesivo deve essere compatibile con i materiali da incollare.

2.2 Isolamento elettrico

Per molte applicazioni elettroniche, gli adesivi devono garantire un efficace isolamento elettrico. Ciò impedisce i cortocircuiti e garantisce la sicurezza del dispositivo. Le considerazioni principali includono:

Rigidità dielettrica: capacità dell'adesivo di resistere alle sollecitazioni elettriche.

Resistività di volume: resistenza al flusso di corrente elettrica.

2.3 Conduttività termica

Nell'elettronica, la gestione del calore è fondamentale. Gli adesivi con elevata conducibilità termica aiutano a dissipare il calore dai componenti sensibili, riducendo il rischio di surriscaldamento. Proprietà da considerare:

Conducibilità termica: si misura in watt per metro-kelvin (W/m-K).

Stabilità termica: le prestazioni dell'adesivo a temperature diverse.

2.4 Resistenza chimica

L'elettronica è esposta a varie sostanze chimiche, tra cui detergenti e inquinanti ambientali. Gli adesivi devono essere resistenti a queste sostanze per mantenere la loro integrità. Fattori importanti:

Compatibilità chimica: capacità dell'adesivo di resistere alla degradazione chimica.

Durata: prestazioni a lungo termine in caso di esposizione a sostanze chimiche.

3. Tipi di adesivi per componenti elettronici

Ogni tipo di adesivo ha proprietà specifiche adatte a diverse applicazioni elettroniche. La comprensione di questi tipi aiuta a scegliere l'adesivo più adatto per un particolare caso d'uso.

3.1 Resine epossidiche

Le resine epossidiche sono ampiamente utilizzate per le loro forti capacità di incollaggio e la loro durata. Sono adatte per:

Montaggio di componenti: incollare in modo sicuro i componenti ai circuiti stampati.

Incapsulamento: protezione dei componenti dai fattori ambientali.

3.1.1 Proprietà delle resine epossidiche

Elevata forza di legame: fornisce un legame solido e duraturo.

Stabilità termica: resiste alle alte temperature.

Resistenza chimica: resiste alla maggior parte delle sostanze chimiche e dei solventi.

3.1.2 Applicazioni

Incapsulamento dell'elettronica: protegge i componenti elettronici più delicati.

Assemblaggio di PCB: incollaggio di componenti e integrità strutturale.

3.2 Adesivi siliconici

Gli adesivi siliconici sono noti per la loro flessibilità e resistenza alle temperature. Sono utilizzati in applicazioni che richiedono flessibilità e stabilità termica.

3.2.1 Proprietà degli adesivi siliconici

Flessibilità: consentono l'espansione e la contrazione termica.

Resistenza alle alte temperature: sopporta temperature estreme.

Isolamento elettrico: garantisce un efficace isolamento elettrico.

3.2.2 Applicazioni

Gestione termica: si usa nei materiali di interfaccia termica.

Sigillatura e isolamento: protegge e sigilla i componenti elettronici.

3.3 Adesivi acrilici

Gli adesivi acrilici offrono tempi di indurimento rapidi e una buona presa iniziale. Sono adatti a varie applicazioni elettroniche, tra cui:

3.3.1 Proprietà degli adesivi acrilici

Polimerizzazione rapida: il tempo di indurimento rapido riduce i tempi di produzione.

Buona forza di adesione: garantisce un'adesione solida a vari substrati.

Resistenza ai raggi UV: resiste all'esposizione ai raggi UV.

3.3.2 Applicazioni

Incollaggio di componenti: per applicazioni che richiedono un assemblaggio rapido.

Rivestimenti protettivi: per proteggere i componenti dai danni ambientali.

3.4 Adesivi poliuretanici

Gli adesivi poliuretanici sono noti per la loro versatilità e durata. Vengono utilizzati in applicazioni in cui sono richieste resistenza e flessibilità.

3.4.1 Proprietà degli adesivi poliuretanici

Elevata resistenza: garantisce legami forti e duraturi.

Flessibilità: consente il movimento e l'espansione.

Resistenza ambientale: resiste all'umidità e alle sostanze chimiche.

3.4.2 Applicazioni

Montaggio dei componenti: viene utilizzato per fissare i componenti in ambienti difficili.

Rivestimenti protettivi: forniscono una protezione aggiuntiva contro l'umidità e gli agenti chimici.

3.5 Adesivi conduttivi

Gli adesivi conduttivi vengono utilizzati quando è richiesta la conducibilità elettrica tra i componenti. Sono essenziali per:

3.5.1 Proprietà degli adesivi conduttivi

Conduttività elettrica: consente di effettuare connessioni elettriche tra i componenti.

Conduttività termica: spesso utilizzati in applicazioni di gestione termica.

Forza dell'adesivo: assicura un forte legame mantenendo la conduttività.

3.5.2 Applicazioni

Interconnessioni: collegamento di componenti elettronici dove la saldatura tradizionale non è fattibile.

Schermatura: fornisce una schermatura elettromagnetica ai dispositivi sensibili.

4. Selezione dell'adesivo giusto per la vostra applicazione

La scelta dell'adesivo adatto implica la considerazione di vari fattori per garantire che esso soddisfi i requisiti specifici dei componenti elettronici e dell'applicazione prevista.

4.1 Requisiti dell'applicazione

Considerare le esigenze specifiche dell'applicazione, quali:

Forza di adesione: determinare la forza necessaria per un'adesione sicura.

Gestione termica: scegliere adesivi con un'adeguata conduttività termica.

Fattori ambientali: considerare l'esposizione a sostanze chimiche, umidità e variazioni di temperatura.

4.2 Compatibilità

Assicurarsi che l'adesivo sia compatibile con i materiali utilizzati: testare l'adesione per garantire un legame solido e affidabile.

4.3 Condizioni di polimerizzazione

Adesivi diversi richiedono condizioni di polimerizzazione diverse. Assicurarsi che il processo di polimerizzazione sia in linea con l'ambiente di produzione e con i requisiti dell'adesivo.

4.4 Test e convalida

Eseguire test approfonditi per convalidare le prestazioni dell'adesivo in condizioni reali. Ciò include:

Test meccanici: valutare la resistenza e la durata dell'adesivo.

Test elettrici: assicurano l'isolamento elettrico e la conduttività.

Test termici: verificano la stabilità termica e la conduttività.

5. Tendenze future e innovazioni negli adesivi per l'elettronica

Il settore degli adesivi per l'elettronica è in continua evoluzione grazie ai progressi della tecnologia. Le tendenze future includono:

5.1 Materiali avanzati

Le innovazioni nei materiali adesivi, come i nano-compositi e i polimeri avanzati, offrono prestazioni migliori in termini di resistenza, flessibilità e gestione termica.

5.2 Considerazioni ambientali

Un'attenzione crescente è rivolta allo sviluppo di adesivi ecologici con un impatto ambientale ridotto, come gli adesivi a base d'acqua o a base biologica.

5.3 Prestazioni migliorate

Gli sforzi di ricerca e sviluppo mirano a migliorare le proprietà degli adesivi, tra cui una maggiore conducibilità termica ed elettrica, una migliore resistenza chimica e una maggiore durata a lungo termine.

Conclusione

Gli adesivi svolgono un ruolo cruciale nell'assemblaggio e nella protezione dei componenti elettronici. La comprensione delle proprietà e delle applicazioni dei diversi adesivi aiuta a scegliere l'opzione più adatta alle specifiche esigenze. Con il progredire della tecnologia, lo sviluppo di nuovi materiali e formulazioni adesive continua a migliorare le prestazioni e l'affidabilità dei dispositivi elettronici. Considerando fattori quali la forza di adesione, l'isolamento elettrico, la gestione termica e la resistenza ambientale, i produttori possono garantire prestazioni ottimali dei loro componenti e dispositivi elettronici.

Per saperne di più sulla comprensione degli adesivi per componenti elettronici: una guida completa, è possibile visitare il sito DeepMaterial all'indirizzo https://www.electronicadhesive.com/.