Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Come garantire il mantenimento del flusso di produzione del cemento in 5 punti?

I produttori di cemento possono utilizzare diversi metodi per prevenire ed eliminare l'accumulo di materiale e migliorarne il flusso durante il processo di produzione del cemento.

Standard Industrie International, specialista in attrezzature di movimentazione e pulizia per l'industria delle rinfuse, collabora da anni con i principali gruppi cementieri su questo tema. Gli esperti di questa azienda francese, presente a livello internazionale, spiegano qui come trattare gli accumuli e le ostruzioni in diverse aree della cementeria, migliorando così la produttività e la sicurezza dell'impianto.

1- Eliminare gli accumuli nella torre di preriscaldamento e l'effetto pupazzo di neve nel raffreddatore del clinker.

Questi problemi sono frequenti e devono essere evitati per garantire una produzione di clinker stabile e regolare.

In questo contesto, Standard Industrie International fornisce ai suoi clienti una gamma completa di cannoni ad aria AIRCHOC®. Questa comprende sia torri di preriscaldamento che raffreddatori. Il design della testa AIRCHOC® è realizzato in acciaio fuso con un rivestimento di zinco iridescente appositamente dedicato per resistere agli ambienti ad alta temperatura.

Un programma di sparo sequenziale dei cannoni ad aria compressa garantisce l'eliminazione dei rischi di intasamento e assicura una produzione costante senza interruzioni.

CASSA IN CUCTOMERO : LOMA NEGRA, stabilimento di Zapala (parte del gruppo brasiliano INTERCEMENT) in Argentina

Questa cementeria ha dotato la sua torre di preriscaldamento di 11 cannoni ad aria AIRCHOC® per eliminare le concrezioni ed evitare l'inanellamento manuale.

Saranno installati nel condotto di risalita durante la prossima fermata del forno programmata per agosto 2022, in aggiunta ai 18 AIRCHOC® acquisiti (12 cannoni d'aria a luglio 2018 e 6 cannoni d'aria a maggio 2019) installati nell'ingresso del forno, nella camera a fumo e nei cilindri. Questo sito, che ha un forno di produzione KHD da 760 t/d 1970, utilizza l'80% di gas e il 20% di olio combustibile. I cannoni ad aria AIRCHOC® sono molto efficaci in questo tipo di impianto.

2- Evitare l'accumulo di materiale nella cassa fumi ed evitare il rallentamento della velocità del gas.

Quest'area è fondamentale e mantenerla libera da accumuli facilita la circolazione del gas. Ecco un esempio di installazione di 5 MACSYS® in versione wireless.

Il MACSYS® è un tipo specifico di cannone ad aria compressa con più teste collegate allo stesso serbatoio. Per questa applicazione, tutte e venti le teste sono dotate di manicotti antivibranti. Ogni manicotto è poi collegato alla cassa fumo da una rete di tubi. All'estremità di ogni terminazione fissa del tubo si trovano dei deflettori, ciascuno con le proprie particolarità a seconda del lavoro di pulizia richiesto.

Jérémie FRELIEZ, responsabile dell'ufficio progettazione di Standard Industrie International, commenta le particolarità di questa installazione:

"L'obiettivo è raggiungere facilmente gli angoli per migliorare la pulizia, posizionando cinque MACSYS® su quattro livelli diversi. La soluzione wireless ci ha permesso di risparmiare notevolmente sul costo dei cavi e delle canaline.

Per riempire il serbatoio da duecento litri a sei bar occorrono in media 2-3 minuti, il che consente di ottenere velocità di cottura ridotte. Il risultato diretto è un miglioramento della qualità del cemento e del tasso di produzione. In seguito a questa installazione e alla sua efficienza, il cliente ha equipaggiato anche il raffreddatore.

Il MACSYS® Wireless è gestito dallo stesso pannello di controllo che permette di gestire fino a centoventotto cannoni ad aria AIRCHOC®"

3- Prevenire le concrezioni nei sili di stoccaggio del materiale.

L'intasamento del materiale nei sili comporta una perdita di produttività ma anche un aumento del rischio per il personale addetto alla manutenzione. Inoltre, se un'ostruzione si stacca, può causare danni cadendo. Il flusso di produzione può essere interrotto.

I cannoni ad aria AIRCHOC® sono installati sui sili per bloccare i blocchi esistenti, per prevenire la formazione di nuovi e, di conseguenza, per ridurre o eliminare gli interventi di pulizia. Questo vale in particolare per le tramogge di calcare, pozzolana, argilla e calce, e alla fine del processo per i sili di recupero di clinker, cemento e ceneri.

4- Limitare i rischi di incrostazione legati all'uso di combustibili alternativi in tutto il processo di produzione del cemento.

Oggi la maggior parte delle cementerie ha aumentato l'uso di combustibili alternativi, biomasse e rifiuti vari per alimentare i propri forni. Il costo di questi combustibili, più economici delle "materie prime", la loro abbondanza sul mercato locale, la riduzione delle emissioni di CO2, la conservazione delle risorse e l'alta efficienza termica di questi combustibili hanno reso obsoleti i combustibili fossili.

Oggi, l'uso di combustibili alternativi ha spinto Standard Industrie ad adattare e offrire diversi sistemi di cannoni ad aria compressa per risolvere questi nuovi problemi di intasamento. Standard Industrie fornisce una risposta tecnica adeguata all'evoluzione delle tecnologie. Bruciare solo carbone o bruciare vari combustibili alternativi sono processi molto diversi.

Benoît PLUCHON, Export Sales Manager di Standard Industrie International, condivide la sua esperienza:

"I nostri esperti hanno osservato negli ultimi 15 anni che l'uso di combustibili alternativi cambia la natura delle incrostazioni. Infatti, il contenuto di zolfo è generalmente più elevato rispetto al passato, quando i clienti bruciavano il 100% di combustibili fossili. Abbiamo studiato la stabilità del processo e il funzionamento del forno da cemento, compreso l'accumulo di materiale nei cicloni o in altre aree del processo, e abbiamo concluso che gli intasamenti abituali sono più appiccicosi e più forti con l'uso di combustibili alternativi"

Per mantenere l'efficienza dell'installazione dei cannoni ad aria e per evitare di produrre "installazioni ad albero di Natale" (una grande quantità di cannoni installati nella torre di preriscaldamento), Standard Industrie ha ottimizzato l'efficienza dei suoi cannoni ad aria per avere un maggiore impatto sugli intasamenti.

David FREGEZ, Product Manager di Standard Industrie International da oltre 15 anni, spiega:

"Da oltre 5 anni Standard Industrie suggerisce ai propri clienti di cambiare idea sulle dimensioni dei dispositivi meccanici. In precedenza, per un processo che brucia una grande maggioranza di combustibili fossili, lo studio tecnico e l'offerta erano stati proposti con un AIRCHOC® con un diametro di uscita di 100 mm (4"). Facendo un confronto, abbiamo scoperto che l'utilizzo di tale diametro era meno efficace quando i nostri clienti utilizzavano un mix di combustibili fossili e alternativi. La forza d'urto generata non era sufficiente e l'aumento della sequenza di sparo non era realmente efficace nel tempo. Inoltre, comportava una manutenzione supplementare con costi aggiuntivi e perdita di tempo prezioso. Il passaggio graduale a teste da 150 mm (6") è noto per essere molto efficace ed economico"

5- Pulire i sili di stoccaggio del cemento

Lo stoccaggio del cemento in grandi sili di cemento non è immune da intasamenti. Alcuni impianti scelgono di installare sistemi di pulizia come i cannoni ad aria AIRCHOC® e altri scelgono di pulire manualmente i loro sili periodicamente, quando le estrazioni sono bloccate e il prodotto è bloccato sulle pareti.

Cyril PARISOT, direttore del dipartimento "Servizi di pulizia" di Standard Industrie International, spiega:

"Esistono diversi metodi, come gli ugelli di fluidizzazione, i vibratori, l'accesso con le corde o le esplosioni, ma non sono le soluzioni più efficaci o sicure".

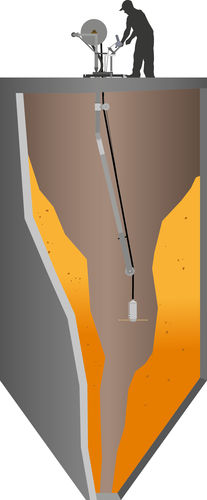

GIRONET, invece, è la soluzione di pulizia più sicura sul mercato per ottenere un risultato molto soddisfacente. Si tratta di una macchina che deve essere posizionata in cima al silo. Un braccio articolato scorre all'interno e il motore, comandato dall'esterno, aziona una serie di strumenti per pulire l'intera unità di stoccaggio. I clienti che scelgono questo metodo riacquistano una capacità di stoccaggio vicina a quella originale. Il team di intervento di Standard Industrie International ripristina la piena capacità del silo senza l'intervento umano all'interno, e ciò che è importante è che questo elimina qualsiasi rischio di incidente. Il GIRONET esiste in versione ATEX, ma a parte quest'ultima evoluzione, è l'apparecchiatura che ha subito il minor numero di modifiche nella nostra azienda, poiché ha dato prova di sé dopo numerose prestazioni. Le nostre squadre intervengono 10 mesi all'anno per la manutenzione delle unità di stoccaggio o per risolvere i problemi in caso di blocco completo".

CASO DEL CLIENTE : CALCIA Beaucaire in Francia

A causa dell'umidità, il silo del cemento si è intasato e ha creato un ponte, per cui l'estrazione non era più possibile. Solo un intervento della squadra STANDARD INDUSTRIE ha reso il silo operativo e sicuro, senza operatori nel silo.

Come funziona questo tipo di intervento?

Nel caso in cui l'impianto si trovi ad affrontare una ridotta capacità di raccolta, l'utilizzo del GIRONET pneumatico, proposto da Standard Industrie International, aiuterà a pulire i sili e permetterà di recuperare l'intera capacità di stoccaggio.

Il braccio articolato del GIRONET, che ruota a 360°, elimina i problemi di ratto. Questa soluzione soddisfa i più severi standard di sicurezza: Evita la presenza umana all'interno dei silos. L'intervento di GIRONET consentirà di aumentare la capacità di raccolta per evitare interruzioni di fornitura. GIRONET è efficace su qualsiasi tipo di blocco, prodotto o unità di stoccaggio. Può essere utilizzato senza interrompere la produzione.

Inoltre, il declassamento con il POWERNET risolve i problemi di intasamento attraverso la rottura sicura del materiale intasato per aiutarlo a scorrere più liberamente. POWERNET viene utilizzato prima di GIRONET quando l'unità di stoccaggio è completamente bloccata. L'idea del POWERNET è quella di creare un camino attraverso il quale il GIRONET verrà utilizzato per abbattere gli accumuli.

L'ambiente, la sicurezza e la redditività sono al centro di ogni industria; sul mercato esistono molte alternative a breve e medio termine. Standard Industrie International, che è profondamente impegnata nell'industria del cemento, ha scelto di offrire ai più grandi gruppi internazionali prodotti di qualità che combinano una tecnologia avanzata con una risposta adeguata ai problemi di produttività.