Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Linee guida per la lavorazione del PEEK

Massimizzare l'efficienza: I migliori consigli per il successo delle operazioni di lavorazione del PEEK

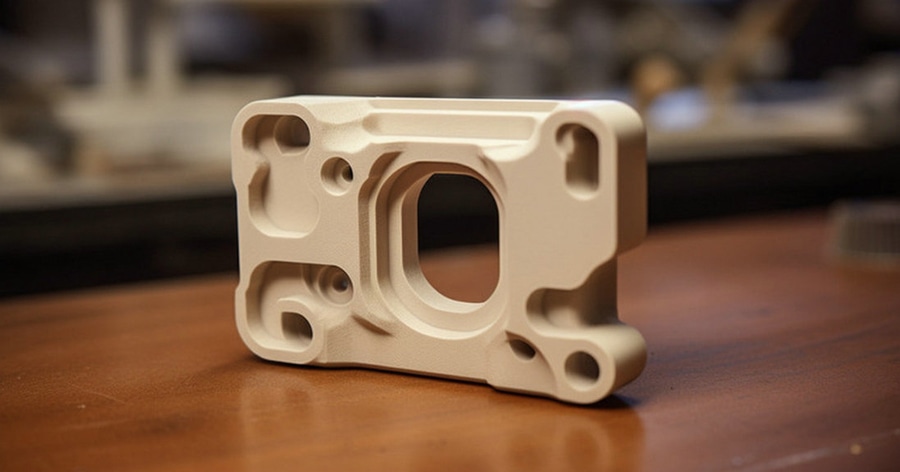

Plastica PEEK (polietereterchetone)

Il materiale PEEK, chiamato anche polietere etere chetone, è cresciuto enormemente in popolarità negli ultimi anni grazie alla sua versatilità nelle applicazioni. Le plastiche PEEK soddisfano requisiti più elevati rispetto alle plastiche standard o tecniche e possono quindi essere considerate plastiche ad alte prestazioni.

Questo tipo di plastica compatta e robusta può essere lavorata con grande precisione, ottenendo superfici belle e lisce. Il PEEK è un materiale ideale per varie applicazioni con requisiti di qualità elevati. La popolarità del PEEK deriva dalle sue eccellenti proprietà meccaniche e dall'elevata resistenza ai prodotti corrosivi. Inoltre, il suo elevato punto di fusione lo rende adatto a processi sottrattivi come la lavorazione CNC.

Qui condivideremo le linee guida per la lavorazione del PEEK per aiutarvi a ottenere il meglio dal vostro processo di lavorazione del PEEK. Andiamo subito al sodo!

Notizie sulla lavorazione

- Le forme di PEEK sono più forti e più rigide della maggior parte delle materie plastiche, ma notevolmente più morbide della maggior parte dei metalli, il che significa che il fissaggio è fondamentale.

- Tutti i tipi di PEEK sono più abrasivi sugli utensili rispetto alle plastiche più morbide come il nylon e l'acetale. Ciò è particolarmente vero per i gradi rinforzati con fibra di vetro e/o carbonio. Per le piccole serie è possibile utilizzare utensili in metallo duro. Anche la geometria del pezzo, le tolleranze e la qualità influiscono sulla scelta degli utensili. Gli utensili in policristallino (PCD) devono sempre essere considerati per le lunghe tirature, per i pezzi con tolleranze strette e per i gradi rinforzati.

- Il PEEK presenta un allungamento inferiore a quello di molte altre materie plastiche. La foratura profonda di sezioni trasversali pesanti senza una quantità sufficiente di refrigerante può provocare cricche.

- Il refrigerante può essere utilizzato durante la lavorazione del PEEK. Si possono utilizzare sia refrigeranti idrosolubili che a base di petrolio. L'uso appropriato dei refrigeranti prolunga la durata dell'utensile e migliora la finitura superficiale. L'aria, preferibilmente da una pistola ad aria fredda, può essere utilizzata anche per i pezzi piccoli, compresi quelli in cui la pulizia è difficile.

Tornitura

Per gli inserti si suggeriscono geometrie positive con periferie rettificate. Gli inserti in carburo C-2 a grana fine o in PCD sono i migliori. si consiglia una pressione del mandrino a 360° per evitare distorsioni. Per la tornitura di forme tubolari a parete sottile, si consiglia di utilizzare ganasce morbide lavorate o ganasce a torta. Per migliorare la rotondità, si consiglia di sgrossare l'area del mandrino. Per evitare che i pezzi a parete sottile si comprimano e si distorcano, è opportuno utilizzare tappi interni.

Foratura

È necessario prestare attenzione a ridurre al minimo l'accumulo di calore, soprattutto quando si eseguono fori di diametro superiore a 2 volte. Le punte a bassa elica e il liquido di raffreddamento sono i migliori per praticare i fori. Per la rimozione dei trucioli si consiglia la foratura a becco. Le punte alimentate con refrigerante sono ideali per rimuovere i trucioli e prevenire un eccessivo accumulo di calore.

Per i fori di diametro maggiore è preferibile utilizzare un processo in due fasi che prevede un foro pilota (diametro di 1/2")

massimo) e l'alesaggio fino al diametro finale. I fori di diametro pari o inferiore a ½" possono essere lavorati con una normale punta in metallo duro. I fori con diametro fino a 2" possono essere lavorati con una punta a inserti come Iscar Chamdrill. Per la fresatura si consiglia l'uso di una tasca. Per evitare il distacco del lato posteriore, si consiglia di fresare da entrambi i lati o di lasciare .005-010" da rimuovere fresando con una piccola fresa.

Filettatura

Per la filettatura durante la tornitura si dovrebbero usare inserti a punta singola con refrigerante inondato. Per i fori filettati si consigliano due maschi in carburo a spirale scanalati e non rivestiti. La maschiatura deve essere eseguita con un fluido da taglio. I fori filettati con tolleranze strette possono richiedere un rubinetto di una misura superiore a quella generalmente necessaria per la filettatura dell'alluminio o dell'acciaio. Durante la filettatura, le teste dei maschi flottanti possono ridurre al minimo la rottura dei maschi, comune con i maschi di dimensioni inferiori.

Fresatura

Il fissaggio dei pezzi è fondamentale per la fresatura, poiché si preferiscono velocità elevate del mandrino e spostamenti rapidi per ridurre al minimo l'accumulo di calore per attrito e l'estrazione del materiale. Le frese devono essere progettate con una geometria positiva. La fresatura in salita è consigliata rispetto alla fresatura convenzionale, in quanto garantisce una migliore rimozione dei trucioli, una minore usura degli utensili e una migliore finitura superficiale. Quando possibile, si dovrebbero utilizzare frese a 4 taglienti. In generale, durante la fresatura i passi dovrebbero essere limitati al 25% del diametro dell'utensile e le profondità di taglio al 50% del diametro dell'utensile per ottenere una finitura superficiale ottimale.

Segatura

La segatura a nastro è il metodo preferito per tagliare le forme di PEEK. Può essere utilizzata per tagli diritti e sagomati di lastre, oltre che di barre e tubolari. Le lame devono essere scelte in base allo spessore e alla precisione del materiale e devono avere uno spazio sufficiente per ridurre al minimo l'accumulo di calore. Si consigliano lame a triplo truciolo da 2,5-3,5 denti per pollice. Abbiamo ottenuto buoni risultati con lame da .035" di spessore x 1" di larghezza. In generale, un numero di denti per pollice inferiore a quello richiesto dai metalli contribuisce a ridurre l'accumulo di calore. Come punto di partenza, suggeriamo 3 denti per pollice a una velocità della sega a nastro di 2500 piedi al minuto. È necessario utilizzare un refrigerante (fluido o aria).

È possibile utilizzare la sega da banco, ma occorre prestare attenzione per garantire la sicurezza. Le tensioni residue all'interno delle forme possono causare la chiusura del materiale sulla lama. Quando si usa una sega da banco, è meglio eseguire tagli parziali nello spessore. Si consiglia l'uso di lame a strappo e combinate con punte in carburo. Suggeriamo un numero di denti per pollice inferiore a quello utilizzato per i metalli o il legno. Una lama combinata da 60 denti con diametro di 12" dovrebbe produrre tagli uniformi su lastre di spessore fino a 1/2".

È possibile utilizzare seghe da taglio e seghe a braccio radiale, ma è necessario prestare attenzione per garantire la sicurezza. Le tensioni residue all'interno delle forme possono causare la chiusura del materiale sulla lama. Quando si usa una sega da taglio, sono necessari ripetuti tagli parziali per ridurre al minimo l'accumulo di calore quando si tagliano sezioni trasversali superiori a 2". Si consiglia di utilizzare lame a strappo o combinate con punte in carburo. Suggeriamo un numero di denti per pollice inferiore a quello utilizzato per i metalli o il legno. Una lama a strappo e combinata da 60 denti con diametro di 12" dovrebbe produrre tagli uniformi.