#News

Formulazioni di silicone su misura

Una formulazione personalizzata del silicone offre prodotti su misura per l'industria farmaceutica, biofarmaceutica e alimentare

Il processo

Per fare questo, le polimerizzazioni sono sintetizzate in laboratorio da diversi catalizzatori di polimerizzazione ad apertura anulare, che possono essere modificati durante o dopo la polimerizzazione. Procedendo da un canale silossanico da un processo di policondensazione, utilizzando il silossano vinilico, una parte dei gruppi metilici sono sostituiti da gruppi vinilici che danno luogo a silossani polivinilici. Il polimero sarà il risultato di questo processo, le cui proprietà dipenderanno dalla dimensione della catena polimerica (grado di polimerizzazione, ramificazione della catena), dal contenuto di gruppi vinilici, dal peso della molecola, ecc.

Sostituenti del polimero per cambiare le proprietà

I polimeri sintetizzati avranno proprietà diverse, a seconda dei sostituenti inclusi e della loro posizione. In laboratorio, i tre tipi di polimeri, che coprono il mercato più grande, sono sintetizzati con sostituenti vinilici, sostituenti fluoropropilici e sostituenti fenilici. I diversi sostituenti del polimero possono cambiare le proprietà. Per esempio, un sostituente fenilico dà al silicone una maggiore resistenza alla temperatura, e un sostituente fluoropropilico significa che il prodotto finale ha una maggiore resistenza rispetto a qualche dissolvente.

La miscelazione

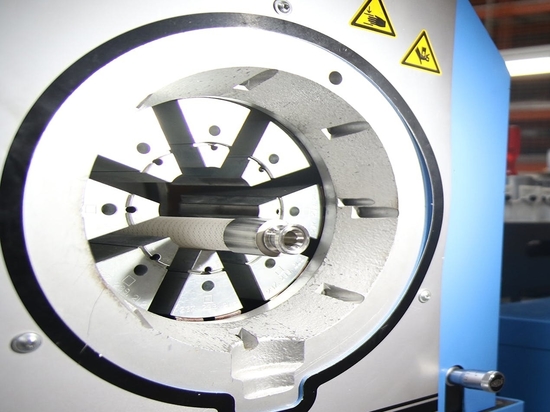

Successivamente, si procede alla miscelazione del silicone, dove si aggiungono gli additivi necessari per modificare le proprietà di base fino ad ottenere un prodotto che soddisfi la richiesta del cliente. Questo metodo permette di modificare le proprietà del prodotto finale con un obiettivo chiaro: il pieno adattamento alle esigenze del cliente.

Vantaggi senza precedenti

Nell'industria manifatturiera dei tubi in silicone, questi nuovi materiali presentano enormi vantaggi rispetto ai normali siliconi, sia in termini di prestazioni pure (resistenza al calore, compatibilità chimica, flessibilità, durata, ecc. Lo sviluppo di siliconi su misura garantisce anche la coerenza nella formulazione delle materie prime, il che si traduce in un prodotto stabile e completamente adattato al suo utilizzo.

1. Mantenere la flessibilità alle alte temperature

Un esempio della formulazione speciale è che il silicone è in grado di mantenere la sua flessibilità dopo essere stato sottoposto a temperature fino a 300ºC. Finora si tratta di un prodotto senza precedenti nel settore, che non perde la sua elasticità né genera rotture quando cristallizza. Il silicone viene sintetizzato dal primo polimero. Durante il processo di miscelazione vengono aggiunti tutti gli additivi necessari affinché le proprietà fisiche del prodotto finale si mantengano intatte. Il maggior risultato è la conservazione altamente flessibile, anche dopo due settimane di invecchiamento a 300ºC. Dopo questo processo, la durezza aumenta solo di 11 punti, contrariamente alla maggior parte dei siliconi sul mercato, che aumentano più di 20. Inoltre, l'allungamento rimane intorno al 200%.

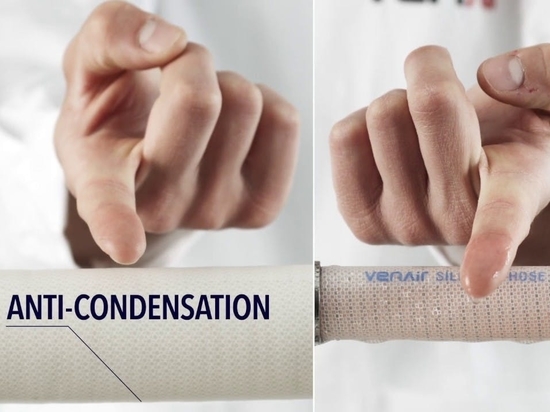

Un chiaro esempio di questa incredibile ottimizzazione della flessibilità del prodotto è Vena® Sil 650V.

2. Prolungamento sostanziale della vita utile del tubo

I benefici ottenuti con questo tipo di tubo, che è esposto ad alte temperature nel processo di produzione, sono davvero notevoli. Il materiale può prolungare sostanzialmente la sua vita utile nei processi di trasferimento del prodotto ad alte temperature, perché conserva la sua flessibilità e le sue capacità meccaniche senza rompersi.

Un altro esempio di questa proprietà si può trovare nei tubi riscaldati realizzati completamente secondo i requisiti di temperatura del cliente.

3. Ottimizzazione della compatibilità con i materiali FKM

Un altro esempio di questo sviluppo specifico è la formulazione di un silicone con proprietà adesive per ottimizzare la sua compatibilità con il FKM (flouroelastometro), un materiale comunemente usato negli strati interni dei tubi flessibili per la sua resistenza chimica, che ha una bassa capacità di adesione con il resto degli strati di silicone che forma i tubi. Questo sviluppo permette di raggiungere un livello di aderenza che aumenta il valore della forza necessaria per sganciare i materiali di cinque volte rispetto a un tubo di silicone convenzionale. Il nuovo silicone contiene un additivo che ottimizza l'unione con l'FKM, perché la vulcanizzazione si produce nello stesso momento in cui si realizza l'unione tra due strati.

Potete controllare Vena® Vitosil per saperne di più sulla compatibilità con FKM.

4. Maggiore resistenza alla flessione

In questo modo, si ottiene un prodotto con una maggiore resistenza alla flessione, poiché gli strati non vengono separati dall'azione meccanica, il che conferisce al prodotto una maggiore durata. FKM è un fluoroelastomero, e in alcuni casi è stato indicato che il silicone è incompatibile con FKM . La combinazione di questo prodotto e la buona adesione del silicone permette di ampliare l'applicabilità della gamma di prodotti Venair.

Un chiaro esempio di questa incredibile ottimizzazione della flessibilità del prodotto è Vena® Sil 650V Lastic.

5. Miglioramenti della resistenza e della compatibilità chimica

Un altro campo di battaglia centrale è la ricerca volta a migliorare la resistenza e la compatibilità chimica degli oli siliconici o dei refrigeranti con certi prodotti chimici. A questo proposito, vengono effettuati tutti i tipi di test, cioè test di invecchiamento in condizioni estreme, verifiche delle condizioni di lavoro e test secondo le normative internazionali o le normative specifiche di un cliente.

Per saperne di più sulle nostre formulazioni personalizzate di silicone, parlate con i nostri ingegneri e consulenti di vendita, dei notevoli vantaggi dell'utilizzo di questi materiali per un processo di produzione più ottimale.

Scoprite di più sui vantaggi delle formulazioni di silicone personalizzate.