#Tendenze

Quello che dovete sapere per il trasporto di fluidi viscosi

Lavorate con prodotti viscosi come oli, sciroppi, cere, cioccolatini o fluidi viscosi simili?

Allora sapete che l'elaborazione di liquidi viscosi comporta una serie di sfide uniche:

1. Mantenimento della fluidità: Quando la temperatura cambia, le proprietà del flusso variano e bisogna controllarlo più attentamente.

2. Pulibilità: la viscosità lo rende molto più difficile da pulire, è necessario prestare particolare attenzione alla pulibilità per garantire l'igiene nei vostri impianti di produzione.

3. Costi di smaltimento dei rifiuti: l'alta viscosità aumenta considerevolmente i rifiuti e i costi, abbassando l'efficienza dei processi di produzione.

4. Necessità di attrezzature speciali adattate al flusso viscoso.

Per esempio, se confrontiamo un cliente che trasporta acqua e un cliente che trasporta un prodotto viscoso come il cioccolato, possiamo vedere che il liquido viscoso presenta una maggiore resistenza al flusso. Se non forniamo una soluzione speciale per trasportare e gestire il flusso del prodotto viscoso, la temperatura non viene mantenuta e diminuisce notevolmente lungo il percorso.

Come potete vedere, la viscosità gioca un ruolo importante in tutte le fasi della produzione, specialmente nel settore alimentare.

1. Scegliere il tubo giusto per mantenere la temperatura

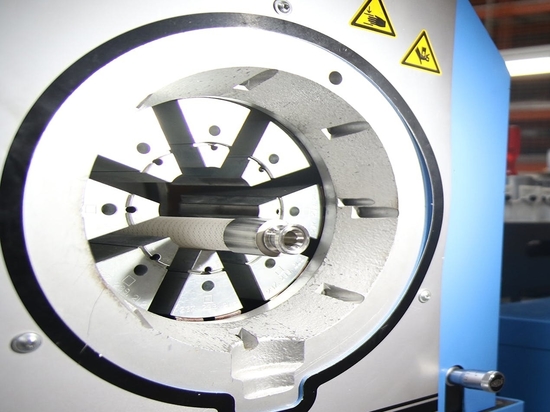

Venair ha una soluzione speciale per il trasporto di prodotti viscosi, un tubo flessibile riscaldato elettricamente. Un tubo riscaldato elettricamente in silicone altamente flessibile FDA e USP VI che fornisce una temperatura regolare per tutta la sua lunghezza. Viene solitamente utilizzato per applicazioni in cui è fondamentale garantire una temperatura costante per aiutare a mantenere una fluidità ottimale del prodotto trasportato.

Il tubo può resistere alle seguenti scale di temperature: -55°C/+180°C (-67ºF/ 356ºF)

Il tubo presenta un sistema elettrico completamente integrato che garantisce un sistema di sicurezza completo e una finitura altamente scorrevole, rendendolo la soluzione perfetta per la massima igienizzazione del processo.

Il riscaldamento diretto gestito correttamente è la migliore soluzione che si possa fornire, tramite un riscaldamento elettrico a bassa densità di watt è possibile gestire il flusso del fluido, evitare il surriscaldamento e mitigare la degradazione involontaria.

Potete scaricare i dettagli tecnici per ulteriori informazioni.

Tuttavia, quando il controllo della temperatura non è così critico per il processo di produzione, una soluzione alternativa potrebbe essere quella di utilizzare TELCRA, un tubo isolante che offre isolamento termico e aiuta a ridurre la diminuzione della temperatura lungo il tubo.

Il tubo può resistere alle seguenti scale di temperatura: -55°C / +180°C (-67°F/356°F).

Puoi scaricare i dettagli tecnici per ulteriori informazioni o ricercare maggiori informazioni nel nostro ultimo articolo.

2. Scegliere le connessioni giuste per assicurare il flusso del fluido

Utilizzare un tubo flessibile crimpato che eviti la contaminazione è fondamentale. In Venair tutti i nostri tubi sono crimpati con un sistema SZR, un sistema che elimina le contaminazioni che possono apparire tra la giunzione del tubo e i raccordi mettendo due raccordi all'estremità allo stesso livello del tubo.

Il sistema SZR impedisce le massime differenze di diametro tra il raccordo metallico e il tubo, garantendo un flusso di prodotto continuo senza turbolenze interne. Questo porta ad un risparmio di tempo consentendo la pulizia in loco (CIP) senza smontaggio. Il sistema di assemblaggio SZR assicura un livello superiore di non-ritenzione nei tubi flessibili, oltre a una maggiore sicurezza d'uso. Scoprite maggiori informazioni sulle nostre soluzioni di crimpatura nel seguente articolo.

3. Utilizzare costruzioni personalizzate per ottimizzare il vostro processo di produzione

I nostri esperti possono offrirvi costruzioni personalizzate che si adattano ai vostri macchinari e progetti di lavorazione per ottenere un'ottimizzazione dei processi.

Possiamo costruire i tubi con diversi materiali adattati alle vostre esigenze di compatibilità dei fluidi e di pressione, il nostro tubo riscaldato è costruito in modo standard con silicone platinico USP VI, tuttavia, può essere fabbricato con i seguenti materiali:

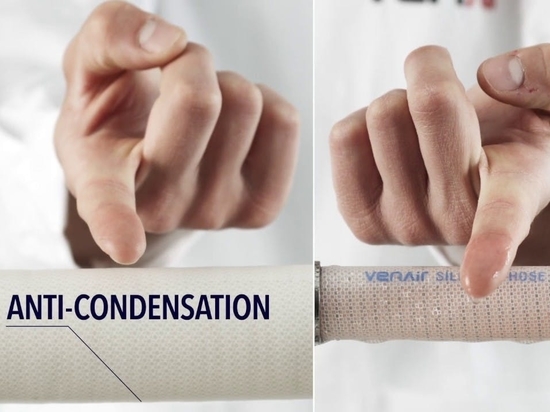

Copertura isolante e anticondensa per proteggere gli operatori dalle bruciature.

Strati interni di fluorocarbonio o materiali fluoropolimerici per una maggiore compatibilità chimica con prodotti chimici come acidi e oli.

Possiamo fabbricare costruzioni di tubi riscaldati su richiesta; gomiti e forme speciali che si adattano a qualsiasi tipo di macchinario utilizzato per la lavorazione alimentare o farmaceutica: miscelatori, essiccatori, macchine di riempimento, rivestimento...

Di solito aiutiamo in una vasta gamma di processi, per le applicazioni alimentari presentiamo un'ampia competenza nella lavorazione di cioccolatini, miele, caramelle, sciroppi e creme. Nel settore farmaceutico e cosmetico, lavoriamo con paraffine, cere e glicerine. Tuttavia, possiamo assistervi in qualsiasi tipo di applicazione abbiate bisogno di controllare la viscosità!

Per ulteriori informazioni e assistenza, potete chiamare uno qualsiasi dei nostri consulenti presenti in tutto il mondo.

4. Garantire un'installazione e una manutenzione sicure

Per garantire un'installazione sicura e l'operatività del tubo, dovresti considerare:

Installarlo in modo che sia accessibile in qualsiasi momento e non sia ostacolato nella sua posizione e movimento naturale.

Assicurarsi che il tubo sia protetto da danni causati da influenze meccaniche, termiche o chimiche provenienti dall'esterno.

Inoltre, per assicurare una corretta manutenzione, è necessario ispezionare periodicamente i tubi flessibili internamente ed esternamente. In caso di danni interni o esterni visibili, non dovresti metterlo in funzione.

Per ulteriori informazioni riguardanti la sicurezza, l'installazione controllate le nostre linee guida e raccomandazioni.

5. Utilizzare i codici QR tracciabili per una manutenzione e una sostituzione efficaci

Il tubo riscaldato può essere contrassegnato con un codice QR che può conservare tutti i dati essenziali come la data di fabbricazione, il numero di lotto, il certificato, la pressione massima .... Ciò facilita il rispetto di tutte le normative e l'esecuzione di interventi di manutenzione e sostituzione efficaci.