Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Il processo di polimerizzazione UV e le attrezzature per le bobine in fibra ottica

Processo e apparecchiature di polimerizzazione UV per bobine in fibra ottica

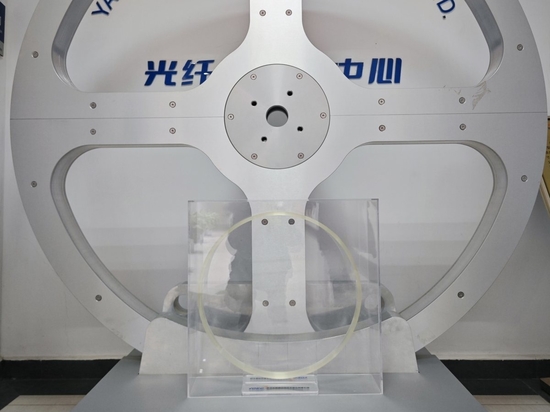

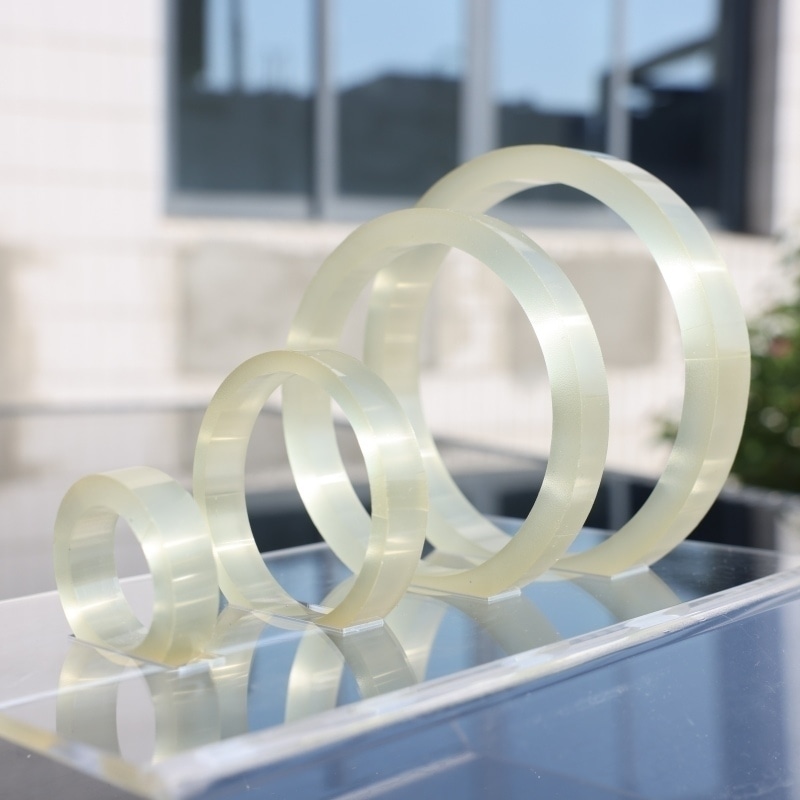

La bobina in fibra ottica è un componente fondamentale del giroscopio in fibra ottica (FOG) utilizzato per rilevare la differenza di fase Sagnac tra due onde luminose in contropropagazione causata dalla velocità angolare in ingresso. Le sue prestazioni sono uno dei fattori chiave che influenzano le prestazioni complessive del giroscopio a fibra ottica.

I nostri prodotti principali a bobina in fibra ottica sono avvolti con fibre a mantenimento di polarizzazione (PM) in uno schema di avvolgimento simmetrico standard. Durante il processo di avvolgimento, l'adesivo a polimerizzazione UV viene applicato in modo sincrono e la bobina viene formata dopo la polimerizzazione UV. La figura 1.1 mostra una sezione trasversale della bobina in fibra ottica.

La polimerizzazione UV per le bobine in fibra ottica è una reazione fotochimica che utilizza una sorgente di luce UV per innescare una reazione chimica tra il fotoiniziatore dell'adesivo, con conseguente polimerizzazione dell'adesivo.

Attualmente, l'apparecchiatura di polimerizzazione UV comunemente utilizzata nel settore delle bobine in fibra ottica è il sistema di polimerizzazione a lampada UV a mercurio. Questo sistema è costituito da quattro componenti principali: una sorgente luminosa a lampada UV al mercurio, un dispositivo riflettente, un sistema di raffreddamento e dispositivi di controllo ausiliari.

Durante il processo di polimerizzazione delle bobine di fibre ottiche, gli spazi tra le fibre vengono riempiti dall'adesivo polimerizzato, introducendo nuove sollecitazioni nelle fibre. Queste sollecitazioni includono principalmente lo stress da contrazione causato dal processo di polimerizzazione, lo stress termico derivante dalle variazioni di temperatura ambientale e lo stress da incollaggio dovuto alle forze di adesione. Poiché le fibre a mantenimento della polarizzazione (PM) sono materiali sensibili alle sollecitazioni, le sollecitazioni esterne possono alterare la distribuzione interna delle sollecitazioni all'interno delle fibre, influenzando così il rapporto di estinzione delle bobine di fibre e le prestazioni complessive del sistema.

Le tradizionali apparecchiature di polimerizzazione con lampade UV a mercurio, caratterizzate da maturità tecnologica e basso costo, sono attualmente ampiamente utilizzate nel processo di polimerizzazione delle bobine di fibre PM. Tuttavia, questa apparecchiatura presenta alcuni inconvenienti e problemi ancora irrisolti:

1.Bassa efficienza di conversione UV:

La sorgente luminosa della lampada UV a mercurio fornisce l'energia necessaria per la polimerizzazione UV ed è il componente principale dell'apparecchiatura di polimerizzazione UV. Tuttavia, l'efficienza UV delle lampade a mercurio tradizionali è pari a circa il 30%, mentre il restante 60%-70% è costituito dall'energia delle radiazioni infrarosse e termiche, con conseguente bassa efficienza di conversione UV. Un uso improprio può anche portare a temperature elevate della lampada, con conseguenze negative sulle bobine di fibra.

2.Declino dell'intensità luminosa nel tempo:

Le lampade al mercurio tradizionali richiedono una notevole quantità di energia per funzionare e la loro intensità luminosa (irradianza) diminuisce nel tempo. È necessario monitorare frequentemente l'intensità della luce UV con un misuratore di irraggiamento, aggiungendo complessità al controllo del processo e alla gestione della qualità.

L'intensità luminosa si riferisce all'energia UV ricevuta per unità di superficie del rivestimento, misurata in unità di . Si calcola con la seguente formula:

3.Durata di vita breve:

Le tradizionali lampade a mercurio hanno una durata relativamente breve, con una vita media di ≤1.000 ore.

4.Tempo di avvio lungo:

Le lampade al mercurio richiedono un avvio a freddo e un periodo di induzione prolungato, in genere circa 10 minuti per raggiungere la piena potenza spettrale. Una volta spente, non possono essere riavviate immediatamente e necessitano di un periodo di raffreddamento di 15-20 minuti prima di essere riattivate, il che influisce sulla praticità operativa.

5.Elevati requisiti di protezione:

Durante il funzionamento, le tradizionali lampade a mercurio generano ozono, dannoso per l'uomo. Inoltre, l'ampio campo di irradiazione delle lampade al mercurio può comportare rischi per gli occhi e la pelle se utilizzate in modo improprio. Ciò richiede l'inserimento di sistemi di protezione.