#News

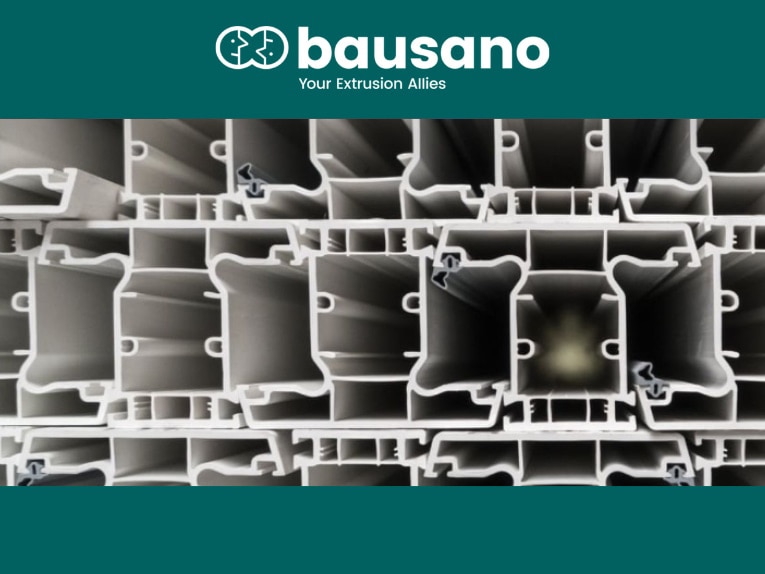

Testa d'estrusione profili U-PVC

L'uso dell'U-PVC nelle applicazioni ingegneristiche è ormai consolidato.

I suoi vantaggi in termini di sostituzione del metallo e del legno, la leggerezza, l'inalterabilità, la saldabilità, l'estetica, il risparmio energetico e il basso costo lo rendono molto popolare. Sebbene il tubo U-PVC sia considerato una forma rotonda e più semplice di profilo, gli aspetti di progettazione dello stampo sono piuttosto complessi.

Aspetti di progettazione degli stampi per profili:

Essendo asimmetriche, le matrici devono essere bilanciate per avere un flusso uniforme di estruso perpendicolare alla matrice. In questo modo si eliminano anche le tensioni differenziali che si congelano nel profilo durante il raffreddamento.

La pressione di fusione all'interno della matrice varia inversamente al cubo dell'apertura della matrice. Per facilitare il bilanciamento dello stampo, le matrici sono solitamente composte da un numero di piastre rettangolari. Questo facilita anche la lavorazione, la cromatura e la compressione graduale per un flusso delicato.

L'allineamento delle piastre all'interno delle sezioni cave è molto importante. In questo modo si evita il ristagno dei composti di PVC degradabili e si ottiene un flusso fluido.

Questo bilanciamento degli stampi si occupa anche dei diversi rigonfiamenti degli stampi a seconda dello spessore delle pareti dei profili più complessi. Anche l'allineamento delle piastre all'esterno è importante per garantire un contatto stabile con i riscaldatori dello stampo per un riscaldamento efficace e uniforme.

Per controllare con precisione il flusso in stampi complessi, spesso vengono fornite quattro termocoppie su quattro lati. È essenziale un sistema di riscaldamento con termocoppie saldamente tenute in grado di controllare la temperatura entro +/- 1°C.

Nel caso di stampi profilati, è preferibile modificare la lunghezza delle piastre per bilanciare lo stampo, poiché l'effetto è lineare. La progettazione di stampi per profili complessi non è semplice. I requisiti di spessore nelle diverse parti del prodotto possono essere diversi. Questo complica la progettazione dello stampo.

Durante la prova, se le dimensioni del prodotto non sono corrette, è possibile rimuovere successivamente le piastre e ispezionare gli estrusi per individuare le correzioni necessarie.

Considerazioni pratiche:

In un interessante articolo su questo argomento, Yashodhan Kanade, un ingegnere esperto, afferma che i profili con uno spessore, ad esempio, di 1+ 0,1 mm, si osserva che dopo aver fatto funzionare la matrice durante la produzione, lo spessore del profilo aumenta gradualmente a causa dell'usura.

Questo comporta due effetti:

Il peso del prodotto per metro aumenta

La velocità della linea diminuisce.

Entrambi questi fattori determinano un aumento del costo/m del profilo.

Inoltre, con il passare del tempo, a causa dell'usura della vite/barile, anche la produzione diminuisce.

È quindi consigliabile chiedere al produttore di stampi di fornire uno stampo che produca uno spessore minimo della parete in base alla tolleranza richiesta. Se è richiesto uno spessore leggermente superiore, è possibile ottenerlo mediante l'uso di additivi, compresi gli opportuni coadiuvanti tecnologici.

È inoltre consigliabile richiedere piastre frontali aggiuntive nello stampo.