Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

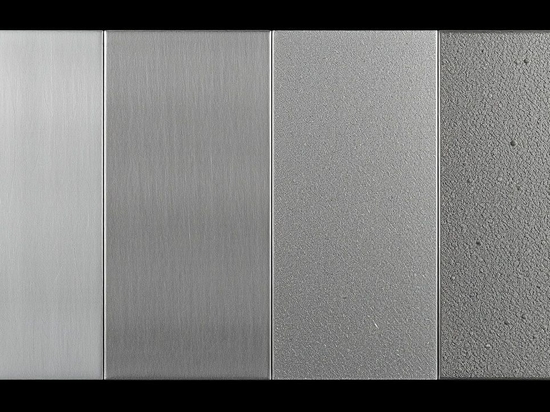

Qual è la differenza tra passivazione e anodizzazione delle leghe di alluminio?

La passivazione della lega di alluminio è la reazione diretta tra la lega di alluminio e il liquido per formare un film passivo che migliora la resistenza alla corrosione e l'adesione. Il trattamento anodico consiste nell'applicare un campo elettrico per formare un film di ossido sul metallo.

Con metodi chimici o elettrochimici, lo stato della superficie metallica cambia, il tasso di dissoluzione diminuisce drasticamente e la resistenza alla corrosione viene migliorata. Questo processo è chiamato passivazione. La passivazione è spesso accompagnata da un improvviso aumento del potenziale anodico, che rende difficile la reazione anodica e rallenta o arresta la corrosione del metallo. Poiché la passivazione può migliorare significativamente la resistenza alla corrosione dei metalli, è ampiamente utilizzata nei macchinari, nell'elettronica, negli strumenti, nei beni di uso quotidiano, nelle attrezzature militari e in altri settori.

L'anodizzazione è un processo di trattamento superficiale dei metalli, con materiali metallici in soluzione elettrolitica, attraverso l'applicazione esterna di corrente anodica per formare un film di ossido sulla superficie di una tecnologia di protezione del materiale. Conosciuta anche come anodizzazione superficiale.

Dopo l'anodizzazione superficiale, la resistenza alla corrosione, la durezza, la resistenza all'usura, l'isolamento e la resistenza al calore dei materiali o dei prodotti metallici sono notevolmente migliorati. L'alluminio è il materiale metallico più importante per l'anodizzazione. L'anodizzazione dell'alluminio viene solitamente effettuata in un elettrolita acido, con l'alluminio come anodo. Nel processo di elettrolisi, l'anione dell'ossigeno reagisce con l'alluminio formando una pellicola di ossido. Sebbene vi sia una certa resistenza, gli ioni negativi dell'ossigeno nell'elettrolita possono comunque raggiungere la superficie dell'alluminio e continuare a formare la pellicola di ossido. Con l'aumento dello spessore del film, aumenta anche la resistenza, quindi la corrente elettrolitica diminuisce. A questo punto, il film di ossido esterno a contatto con l'elettrolita si dissolve chimicamente. Quando il tasso di formazione dell'ossido sulla superficie dell'alluminio è gradualmente bilanciato con il tasso di dissoluzione chimica, lo spessore massimo del film di ossido può essere raggiunto con questo parametro elettrolitico. Lo strato esterno della pellicola di ossido anodico dell'alluminio è poroso e facile da assorbire coloranti e sostanze colorate, quindi può essere tinto per migliorarne la decorazione. La resistenza alla corrosione e all'usura del film di ossido può essere ulteriormente migliorata dopo la sigillatura con acqua calda, vapore ad alta temperatura o sale di nichel. Oltre all'alluminio, nell'industria si utilizzano per l'anodizzazione superficiale anche leghe di magnesio, rame e leghe di rame, zinco e leghe di zinco, leghe di titanio, acciaio, cadmio, tantalio, zirconio, ecc.