#News

Che cos'è esattamente l'anodizzazione? E come funziona

Anodizzazione

L'anodizzazione è un processo di trattamento superficiale specializzato che migliora la resistenza alla corrosione, all'usura e l'aspetto delle parti metalliche, solitamente in alluminio. In ambito commerciale, questo processo è spesso essenziale per migliorare la durata e l'estetica dei prodotti. Se operate nel settore della produzione di parti metalliche personalizzate, la comprensione dell'anodizzazione può fornire una prospettiva preziosa sull'evoluzione del settore.

# Che cos'è l'anodizzazione?

L'anodizzazione è un processo elettrochimico che converte la superficie di un metallo in una finitura di ossido anodico durevole e resistente alla corrosione. A differenza dei trattamenti superficiali come la verniciatura o la placcatura, l'anodizzazione si integra con il metallo sottostante, migliorandone le proprietà.

Le radici dell'anodizzazione risalgono agli inizi del XX secolo, quando Charles W. Watts brevettò il processo negli Stati Uniti nel 1923. In origine, l'obiettivo principale dell'anodizzazione era quello di migliorare la resistenza alla corrosione nelle applicazioni aeronautiche e marine. Tuttavia, nel corso degli anni, il processo si è evoluto e ha trovato diverse applicazioni in vari settori.

# Come funziona l'anodizzazione dell'alluminio?

Il processo di anodizzazione, apparentemente molto tecnico, non è in realtà così difficile. Con i materiali e le attrezzature giuste, anche gli appassionati del fai-da-te possono eseguire il processo di anodizzazione a casa.

L'anodizzazione è un processo che utilizza l'elettricità per creare uno strato protettivo su un pezzo di metallo. Questo processo può essere paragonato a un arrugginimento controllato, che in realtà giova al metallo. In una cella elettrolitica, il pezzo da lavorare, tipicamente in alluminio, funge da anodo, mentre un materiale inerte come la lega di alluminio T-6063 o altri materiali conduttivi funge da catodo.

Durante l'anodizzazione, quando una corrente elettrica attraversa il metallo (solitamente alluminio), gli atomi di alluminio perdono elettroni e si trasformano in ioni di alluminio. Questi ioni si combinano poi con l'ossigeno presente nell'elettrolita (in genere una soluzione acida) per formare uno strato durevole di ossido di alluminio. Contemporaneamente, gli ioni di idrogeno presenti nell'elettrolita guadagnano elettroni al catodo e si trasformano in idrogeno gassoso. Grazie a questo processo elettrochimico, si forma uno strato protettivo di ossido sulla superficie del metallo, migliorandone la durata e l'estetica.

guida passo-passo all'anodizzazione

Fase 1: pretrattamento

La preparazione è fondamentale; l'obiettivo è garantire un'adesione ottimale dello strato di ossido. La parte metallica viene pulita per rimuovere eventuali oli o grassi, seguita da un processo di incisione chimica. L'incisione crea una finitura opaca sulla superficie, ponendo le basi per uno strato di ossido durevole.

Fase 2: processo elettrolitico e monitoraggio

In questa fase, la parte metallica pulita viene immersa in un "bagno" speciale riempito di acido solforico. Collegata a una corrente elettrica continua, questa corrente avvia una reazione elettrochimica, inducendo gli ioni di ossigeno della soluzione a legarsi alla superficie del metallo. Di conseguenza, si forma uno strato di ossido robusto e uniforme.

I parametri come tensione, corrente e tempo sono continuamente monitorati, insieme alla regolazione della temperatura, per gestire le caratteristiche dello strato di ossido, compresa la sua porosità.

Fase 3: post-trattamento

Dopo la formazione dello strato di ossido, il pezzo viene rimosso dal bagno elettrolitico e risciacquato rigorosamente con acqua distillata per eliminare qualsiasi residuo di acido o contaminante.

Consigliamo vivamente un processo di sigillatura opzionale per chiudere i pori dello strato di ossido. Le opzioni per la sigillatura includono la sigillatura ad acqua calda per chiudere naturalmente i pori o l'uso di un sigillante chimico come l'acetato di nichel per aumentare la resistenza. In questo modo non solo si aumenta la resistenza alla corrosione, ma si migliora anche la durata a lungo termine.

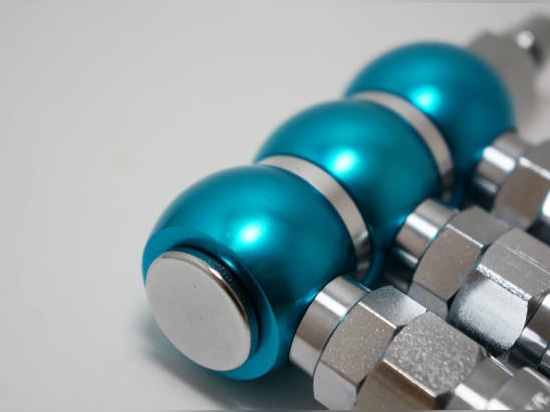

opzionale: Tintura

Se la colorazione è una priorità, è possibile eseguire un processo di tintura opzionale. Questo avviene dopo il risciacquo ma prima della sigillatura. I pori aperti dello strato di ossido fungono da micro-serbatoi, consentendo al colorante di saturarsi e di ottenere il colore desiderato.

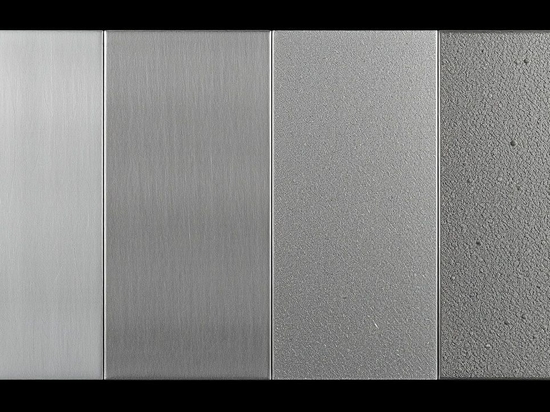

colore naturale: è l'opzione più comune, che mantiene l'aspetto naturale del metallo, che spesso appare come argento o una sottile tonalità metallica. È adatta a progetti in cui si desidera mantenere l'aspetto originale del metallo.

tintura a colori: Consente di aggiungere vari colori alla superficie metallica. È possibile scegliere quasi tutti i colori necessari, tra cui nero, blu, rosso, verde e altri ancora.

finiture metalliche: Queste finiture imitano l'aspetto di altri materiali metallici come l'ottone, il rame, il bronzo, ecc. Possono conferire alle parti metalliche un aspetto sofisticato e sono spesso utilizzate nella decorazione e nel design.

colori personalizzati: se si richiede un colore specifico, è spesso possibile collaborare con il fornitore del servizio di anodizzazione per soddisfare le esigenze di colore personalizzate.

# Quale tipo di anodizzazione è il migliore per voi?

Conoscere i vari tipi di anodizzazione può aiutarvi a prendere decisioni informate in base alle vostre applicazioni specifiche. Ogni metodo di anodizzazione offre una serie di caratteristiche uniche, progettate per soddisfare i diversi requisiti del settore.

Tipo I: Anodizzazione all'acido cromico

Spessore: Solitamente inferiore a 0,0001 pollici

Finitura: morbida, sottile e meno lucida

Vantaggi: Ideale per applicazioni aerospaziali e automobilistiche che richiedono tolleranze ristrette e conformità ambientale.

Tipo II: Anodizzazione all'acido solforico

Spessore: da 0,0002 a 0,001 pollici

Finitura: Più versatile, accetta i coloranti

Vantaggi: Economico e versatile, adatto a progetti su larga scala con requisiti estetici diversi.

Tipo III: Anodizzazione dura

Spessore: Fino a 0,004 pollici

Finitura: dura, di solito da grigio scuro a bronzo

Vantaggi: Eccezionalmente durevole e resistente al calore, ideale per le applicazioni ad alta sollecitazione e ad alta temperatura.

vantaggi dell'anodizzazione

Migliora le proprietà del materiale

L'anodizzazione conferisce ai componenti in alluminio un duplice vantaggio: una superficie indurita che resiste ai danni meccanici e uno strato di ossido che protegge dagli elementi corrosivi. Queste caratteristiche prolungano la durata di vita dei componenti.

Efficiente dal punto di vista dei costi

Quando il budget è importante, l'anodizzazione si distingue come una scelta conveniente. Le sue procedure semplificate sono così semplici che, con le attrezzature e le precauzioni di sicurezza adeguate, la tecnica può essere eseguita anche a casa.

Flessibilità estetica

Il processo consente di personalizzare il colore attraverso la tintura, offrendo un'ampia gamma di scelte estetiche. Ciò è molto vantaggioso per i clienti che desiderano abbinare i componenti a schemi di colore specifici o a requisiti di branding.

riepilogo

Questo articolo ha presentato l'anodizzazione, ha spiegato cos'è e ha discusso gli usi di questo servizio di finitura nella produzione. Per saperne di più sull'anodizzazione o per richiedere informazioni sui nostri servizi, visitate il nostro sito web. Se desiderate richiedere un preventivo gratuito e non vincolante, non esitate a contattare HLC.