#News

Trasformazione completata

Gigaset Communications GmbH si affida al sistema di pallettizzazione di IEF-Werner per l'applicazione collaborativa.

Furtwangen, 19.01.2023

Gigaset Communications GmbH, con sede a Bocholt, produce telefoni DECT per B2C e B2B, smartphone e soluzioni per la casa intelligente. Nel 2020, l'azienda ha firmato un accordo esclusivo con Atos Unify: Gigaset produrrà la prossima famiglia di terminali di telefoni fissi in diverse varianti per il principale fornitore mondiale di soluzioni di comunicazione e collaborazione. A tale scopo, il produttore di Bocholt ha sviluppato un nuovo concetto di linea flessibile e automatizzato in cui i cobot collegano le stazioni di movimentazione con i processi di assemblaggio.

"Gigaset ci ha commissionato una soluzione che raccoglie componenti come i circuiti stampati consegnati in vassoi, li fornisce in modo orientato e li alimenta alla catena di montaggio in una posizione predefinita", Wolfgang Kammerer, responsabile delle vendite di sistemi presso IEF- Werner GmbH di Furtwangen, rapporti. "Lavoriamo insieme con successo da molti anni e in passato abbiamo fornito numerosi sistemi di pallettizzazione." Ma a causa dell'uso di robot collaborativi, questo ordine era diverso.

Sistema di pallettizzazione flessibile

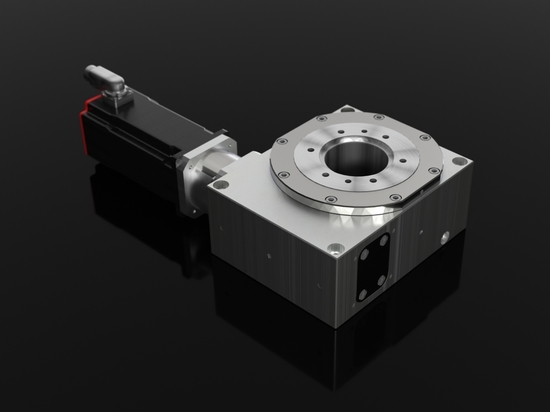

IEF-Werner ha fornito il varioSTACK con caricatore a nastro per questo compito. Il sistema di palettizzazione aperto e modulare può essere adattato a diverse dimensioni di vassoi, in particolare nelle dimensioni quarti e ottagonali. È compatto e può essere facilmente integrato in qualsiasi struttura di produzione esistente, quindi è perfetto per Gigaset.

Fino ad ora, varioSTACK ha lavorato pallet fino alla dimensione standard di 400 x 600 millimetri grazie alle sue dimensioni. Tuttavia, Gigaset aveva stabilito per la sua nuova linea un sistema di vassoi con dimensioni di 775 x 575 millimetri, che possono essere riempiti con diversi intarsi.

"Abbiamo quindi dovuto costruire il sistema più grande per questa applicazione senza cambiare il concetto di base", spiega Kammerer. IEF-Werner ha così esteso il varioSTACK verso l'alto. Il palettizzatore ora può lavorare non solo vassoi nel formato speciale specificato, ma anche pallet con dimensioni standard di 600 x 800 millimetri. Un'altra sfida: lo specialista dell'automazione ha dovuto progettare il varioSTACK per la linea di produzione collaborativa.

Un addetto spinge i vassoi carichi di fustellati nel pallettizzatore con un carrello elevatore e posiziona l'intera pila sul nastro. "Per renderlo possibile, abbiamo posizionato le cinture più vicine tra loro", descrive Wolfgang Kammerer. Questo ha un chiaro vantaggio per il personale, che ora può lavorare in modo molto più ergonomico. Perché manualmente, questa fase di lavoro sarebbe fisicamente molto faticosa a causa delle pile relativamente grandi e ingombranti.

L'operatore avvia la modalità automatica. Il trasportatore trasporta i vassoi nell'albero di alimentazione. Questa è dotata di un asse di sollevamento e di una pinza per pallet che preleva il vassoio superiore dal vano, lo sposta verso l'alto e lo deposita sulla tavola. Una volta nella posizione di lavorazione, un cobot montato accanto al varioSTACK rimuove i fustellati uno per uno raggiungendo il palettizzatore dall'alto. Il cobot è montato su una posizione fissa e trasferisce i pezzi a una navetta che trasporta i pezzi grezzi alla stazione successiva.

Quando il vassoio è vuoto, il tavolo lo convoglia allo scivolo di scarico. Anche questo è dotato di asse di sollevamento e pinza per pallet. Il sistema impila i vassoi vuoti uno dopo l'altro sul trasportatore. Quando la pila è completa, si sposta automaticamente alla fine del nastro di uscita. I dipendenti possono rimuoverlo. Il processo ricomincia dall'inizio.

Andare sul sicuro

"Proteggiamo l'area di pericolo inferiore del varioSTACK con una barriera fotoelettrica", riferisce Wolfgang Kammerer. "Ciò garantisce che nessun dipendente possa entrare nel sistema mentre è in funzione. Poiché il robot funziona senza un involucro protettivo, abbiamo dovuto proteggere anche la parte superiore del pallettizzatore". Durante l'ingresso e l'uscita dei vassoi, una copertura si sposta sul rispettivo albero e impedisce così all'operatore di raggiungere questa zona di pericolo. Quando i vassoi vengono cambiati, una seconda paratia chiude l'apertura superiore sul coperchio del tavolo in direzione del cobot. Questo impedisce all'operatore di raggiungere la zona di scarico del palettizzatore. È azionato pneumaticamente e i sensori monitorano le due posizioni finali.

Per il controllo del sistema di pallettizzazione, IEF-Werner ha installato Siemens S7 1500 con un'interfaccia utente sviluppata internamente. Per il funzionamento è disponibile un'interfaccia utente grafica intuitiva. "I dipendenti Gigaset possono usarlo per gestire il nostro varioSTACK senza sforzo", afferma Kammerer. "Non abbiamo posizionato il comando in una posizione fissa. L'utente può ruotarlo e posizionarlo in modo tale da poter lavorare in modo ergonomicamente ottimale."