Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Rilevamento di perdite di aria compressa e gas con l'SDT340: una soluzione economica per l'efficienza industriale

L'aria compressa è essenziale per le operazioni industriali, in quanto aziona strumenti pneumatici, sistemi di automazione e vari processi in molti settori.

La sua affidabilità, facilità d'uso e adattabilità la rendono la quarta fonte di energia più utilizzata nell'industria, dopo l'elettricità, il gas naturale e l'acqua. Tuttavia, la produzione di aria compressa non è così efficiente come potrebbe sembrare. Infatti, è una delle risorse più energivore in ambito industriale e consuma una parte significativa dell'elettricità di un impianto.

Il vero costo dell'aria compressa

Mentre la maggior parte delle industrie riconosce il valore dell'aria compressa, pochi ne comprendono appieno i costi nascosti. In media, l'aria compressa rappresenta il 13% del consumo di elettricità industriale in paesi come la Francia, con cifre simili in tutto il mondo. Ma ciò che sorprende è che oltre il 90% dell'energia elettrica utilizzata per la compressione dell'aria viene persa, principalmente sotto forma di calore, lasciando solo l'8-10% dell'energia per eseguire un lavoro meccanico utile. Il resto viene semplicemente sprecato.

Per le strutture che fanno funzionare i compressori per 6.000-8.000 ore all'anno, il consumo energetico può rappresentare fino all'80% del costo totale della produzione di aria compressa in cinque anni. Se si considera che un metro cubo di aria compressa a 7 bar richiede 200 Wh per essere prodotto, è facile capire perché inefficienze come le perdite diventino così costose.

Lo scarico nascosto

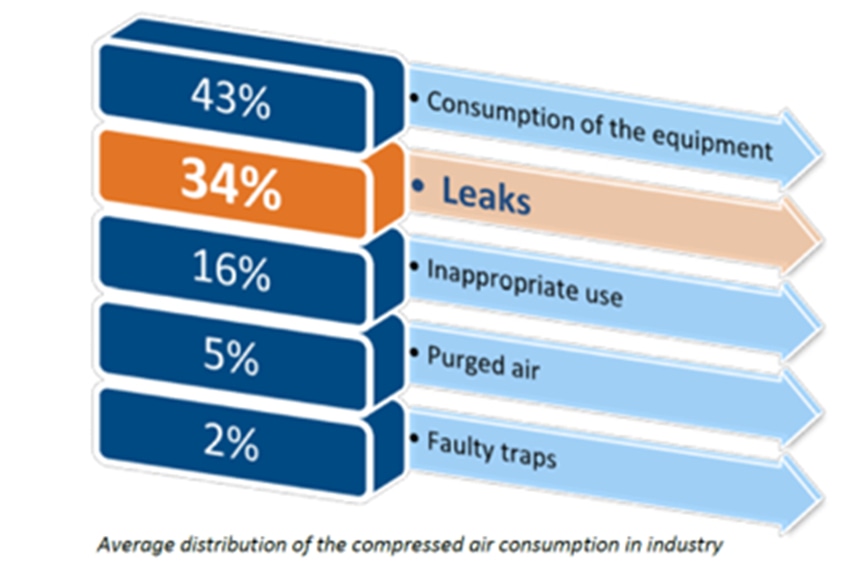

Uno dei maggiori responsabili di questa inefficienza è la presenza di perdite all'interno del sistema di aria compressa. Sebbene le perdite non rappresentino in genere un rischio per la sicurezza o un'interruzione diretta della produzione, sono una delle principali fonti di spreco energetico. In media, il 30-40% della produzione di aria compressa viene perso a causa di perdite. In alcuni casi, questo numero può essere ancora più alto. A livello globale, il tasso medio di perdite è stimato al 34%. Ciò significa che un compressore su tre in una struttura potrebbe lavorare solo per fornire l'aria persa a causa delle perdite: uno spreco inaccettabile di energia e denaro.

Poiché le perdite sono inodori, invisibili e spesso impercettibili in ambienti industriali rumorosi, spesso passano inosservate. Ma l'impatto finanziario di queste perdite è significativo. Non solo contribuiscono a far lievitare i costi energetici, ma aumentano anche l'usura dei compressori, con conseguenti interventi di manutenzione più frequenti e una minore durata delle apparecchiature.

SDT340: la soluzione alle perdite di aria compressa

Il rilevatore a ultrasuoni SDT340 è un potente strumento progettato per risolvere questo costoso problema. Grazie all'avanzata tecnologia a ultrasuoni, l'SDT340 consente ai team di manutenzione di rilevare e localizzare le perdite con precisione, anche in ambienti difficili. Ecco come funziona:

Rilevamento a ultrasuoni: Le perdite generano segnali a ultrasuoni a causa della turbolenza dell'aria o del gas che fuoriesce da una piccola apertura. Sebbene questi segnali siano al di là della portata dell'udito umano, l'SDT340 è in grado di rilevarli e convertirli in frequenze udibili grazie alla tecnologia eterodina. Ciò consente ai tecnici di sentire e localizzare perdite che altrimenti passerebbero inosservate.

Caratteristiche di facile utilizzo: L'SDT340 è dotato di un'interfaccia intuitiva, di cuffie Bluetooth e di un'integrazione software di facile navigazione con Ultranalysis® Suite 3 (UAS3). Questo lo rende semplice da usare sul campo, fornendo dati e immagini in tempo reale che guidano i tecnici verso l'esatta localizzazione delle perdite.

Precisione millimetrica: A differenza dei metodi tradizionali di rilevamento delle perdite, come l'uso di acqua saponata o l'ascolto di sibili durante le interruzioni di produzione, l'SDT340 offre un rilevamento preciso ed efficiente in ambienti reali. È in grado di identificare perdite di qualsiasi dimensione e pressione, assicurando che anche le perdite d'aria più piccole vengano localizzate e affrontate.

Versatilità: Oltre all'aria compressa, l'SDT340 è in grado di rilevare perdite di gas, problemi di trappole di vapore e problemi nei sistemi idraulici e pneumatici, rendendolo uno strumento versatile per la strategia di monitoraggio delle condizioni di qualsiasi impianto.

ROI immediato: Perché il rilevamento delle perdite è una priorità

L'identificazione e la riparazione delle perdite di aria compressa è una delle strategie più efficaci dal punto di vista dei costi per migliorare l'efficienza energetica negli impianti industriali. A differenza di altre misure di ottimizzazione, come l'installazione di controlli a velocità variabile o l'aggiornamento delle apparecchiature, il rilevamento delle perdite richiede un investimento minimo e offre un ritorno immediato.

L'addestramento di un team di manutenzione all'uso dell'SDT340 richiede solo poche ore, dopodiché il rilevamento delle perdite può essere incorporato nelle regolari routine di manutenzione. Il risultato è spesso una drastica riduzione dei consumi energetici, con impianti che risparmiano migliaia o addirittura decine di migliaia di euro all'anno grazie alla riparazione di perdite che in precedenza non venivano rilevate.

Quanto si può risparmiare?

Per mettere in prospettiva il risparmio, si consideri che la produzione di un metro cubo di aria compressa a 7 bar consuma 200 Wh di elettricità. Conoscendo il consumo medio di aria del vostro impianto, il numero di ore di funzionamento all'anno e il costo per kWh, potete stimare quanta energia viene sprecata a causa delle perdite. Ad esempio, un impianto con un elevato consumo di aria compressa potrebbe scoprire di perdere decine di migliaia di metri cubi di aria all'anno a causa di perdite, che si traducono in costi energetici significativi.

Anche piccole perdite possono avere un impatto notevole. Un singolo foro di 3 mm in un tubo dell'aria compressa può costare a una struttura più di 1.000 euro all'anno in termini di energia sprecata. Se si moltiplica questa cifra per diverse perdite in un sistema di grandi dimensioni, il risparmio potenziale derivante dall'individuazione e dalla riparazione delle perdite si accumula rapidamente.

La ciliegina verde

Oltre ai vantaggi finanziari derivanti dal rilevamento e dalla riparazione delle perdite di aria e gas compressi, l'uso dell'SDT340 contribuisce in modo significativo agli sforzi di sostenibilità. Riducendo al minimo gli sprechi di energia associati alle perdite, le industrie possono ridurre l'impronta di carbonio e le emissioni di gas serra. Poiché i sistemi di aria compressa sono ad alta intensità energetica, l'ottimizzazione della loro efficienza attraverso il rilevamento delle perdite a ultrasuoni non solo consente di risparmiare denaro, ma aiuta anche le strutture a realizzare operazioni più ecologiche e rispettose dell'ambiente. L'implementazione di strategie di manutenzione proattive come queste svolge un ruolo fondamentale nel promuovere la sostenibilità a lungo termine e nel sostenere gli sforzi globali per combattere il cambiamento climatico.

Uno strumento completo per ottimizzare i sistemi di aria compressa

Il rilevamento delle perdite è solo una parte dell'ottimizzazione dei sistemi di aria compressa, ma è un passo fondamentale. Oltre al rilevamento delle perdite, l'SDT340 offre strumenti per il monitoraggio delle condizioni delle valvole, il test delle trappole del vapore e l'analisi del sistema idraulico, assicurando che tutte le parti del sistema funzionino in modo efficiente.

Poiché la tecnologia a ultrasuoni è molto efficace nel rilevare la turbolenza e l'attrito dei fluidi, sia in sistemi ad aria, gas o liquidi, l'SDT340 offre una soluzione multidimensionale ai team di manutenzione. La funzione High Signal Resolution (HSR) del dispositivo ne aumenta la sensibilità, rendendolo ideale per identificare anche le più piccole anomalie nei sistemi pressurizzati.

Uno standard industriale

I metodi tradizionali di rilevamento delle perdite, come l'uso dell'acqua saponata, richiedono molto lavoro, tempo e spesso sono inefficaci in impianti complessi e di grandi dimensioni. I sensori a ultrasuoni utilizzati con l'SDT340, invece, sono riconosciuti come lo standard del settore per il rilevamento delle perdite, in grado di fornire risultati rapidi e affidabili in vari ambienti. Sia che si tratti di ispezionare aree difficili da raggiungere o di monitorare impianti di grandi dimensioni, il design robusto e i sensori adattabili dell'SDT340 lo rendono la soluzione ideale per il rilevamento delle perdite.

Iniziate a risparmiare con l'SDT340 oggi stesso

L'aria compressa è una risorsa preziosa, ma la sua produzione ad alta intensità energetica rende le perdite uno spreco inaccettabile. Con il rilevatore a ultrasuoni SDT340, individuare e riparare le perdite non è mai stato così facile ed efficiente. Incorporando il rilevamento delle perdite nella vostra regolare routine di manutenzione, potrete ridurre drasticamente gli sprechi energetici, migliorare l'efficienza del sistema e prolungare la vita delle vostre apparecchiature.