#News

UN IMPIANTO DI TEMPRA DI SERVIZIO IN SPAGNA ACQUISTA UN ALTRO FORNO SECO/WARWICK

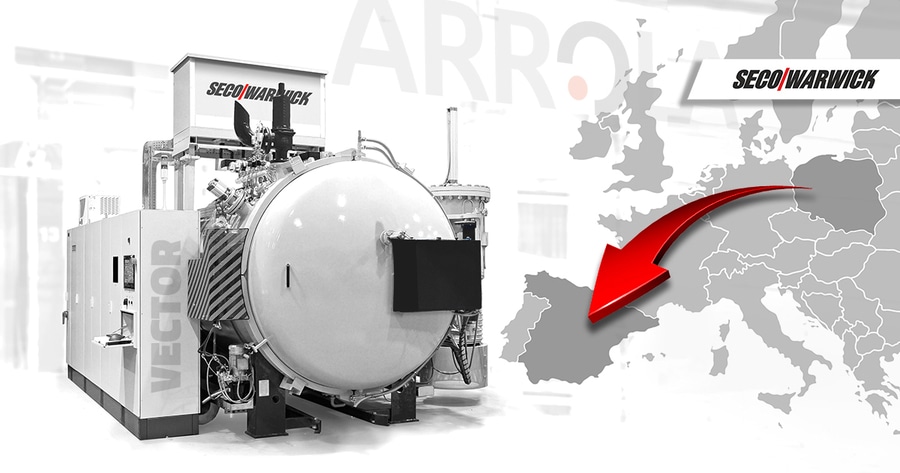

Uno dei più grandi impianti di tempra in Spagna ha acquistato un forno a vuoto Vector® da SECO/WARWICK. Sarà la terza soluzione SECO/WARWICK per questo Partner.

Il Cliente collabora con SECO/WARWICK da molti anni, insieme ad Arrola, che fornisce servizi di supporto al mercato spagnolo per conto del Gruppo SECO/WARWICK.

Servizio locale SECO/WARWICK

Il servizio locale è uno dei motivi per cui SECO/WARWICK è la prima scelta del partner. SECO/WARWICK ha sempre pensato a livello globale e ha agito a livello locale. Nella penisola iberica, il servizio clienti è fornito da Arrola, e questo supporto locale è elogiato da questo stabilimento di service hardening, cliente di lunga data di SECO/WARWICK.

“Siamo felici di avere un partner locale che conosce molto bene i nostri forni ed è vicino ai nostri clienti. Arrola comprende le aspettative dei clienti e da anni fornisce servizi completi ai nostri partner. È un sistema molto buono e conveniente che funziona in modo efficiente. Grazie al supporto locale, possiamo proporre un'offerta completa che include un supporto rapido", afferma Maciej Korecki, vicepresidente del segmento vuoto del gruppo SECO/WARWICK.

Un forno sottovuoto per tanti processi

Il forno su ordinazione aumenterà l’efficienza dell’azienda nella tempra di elementi di dimensioni maggiori. La soluzione si unirà al parco macchine in cui è già presente un forno a vuoto Vector e un forno a due camere con raffreddamento in olio prodotto da SECO/WARWICK.

“Il Vector migliorerà e aumenterà la capacità di elaborazione della tempra e migliorerà l’efficienza del processo. Il vantaggio di questo prodotto è un ampio spazio di lavoro (900x900x1200) con la capacità di adattarsi a un carico sovradimensionato, sfruttando i vantaggi di una camera di riscaldamento circolare. Questa è la misura d’oro per molti impianti di service hardening”, ha commentato M.Korecki.

Gli impianti di service hardening scelgono SECO/WARWICK e Vector

Il forno a vuoto ordinato dall'impianto di tempra consente di eseguire processi efficienti sotto vuoto, sia a range medio che alto. Ciò è possibile grazie ad un sistema composto da una pompa meccanica a secco, un'efficiente pompa Roots e una pompa a diffusione. L'efficienza del processo viene influenzata anche dall'utilizzo dell'opzione di raffreddamento a 15 bar. Inoltre, grazie al controllo dell'inverter, è possibile controllare con precisione la velocità di raffreddamento. Grazie all'utilizzo di un inverter per il controllo del ventilatore del gas, non si verificano sovraccarichi della rete elettrica associati all'avviamento del motore e l'efficienza energetica è migliorata. In questo modo il cliente evita un aumento dei costi legati all'elettricità. Il Vector su ordinazione è adattato allo standard aeronautico ed eseguirà anche la produzione per questo settore esigente.

Altri grandi vantaggi del forno sono le basse perdite di calore e una buona distribuzione della temperatura nella camera di riscaldamento, ugualmente resistente alla rapida usura. Il forno sotto vuoto sarà dotato di numerose opzioni come convezione, raffreddamento direzionale e tempra isotermica.

Gli impianti di tempra sono specialisti nel trattamento termico dei metalli e un gruppo di clienti molto esigente. I forni SECO/WARWICK sono al lavoro ogni giorno nei principali impianti di tempra europei e americani.

IL VUOTO COME ATMOSFERA DI UN FORNO ECO

I forni a vuoto utilizzano il vuoto (vuoto creato dall'evacuazione dell'aria) come atmosfera protettiva per le superfici delle parti trattate termicamente. Il principale vantaggio dei forni a vuoto è la loro versatilità e la capacità di eseguire lavorazioni tradizionalmente eseguite nei forni atmosferici. Le differenze nella costruzione del forno a vuoto e nel metodo di conduzione dei processi riducono al minimo sia il consumo dei mezzi che le emissioni nell'ambiente, rendendo il forno a vuoto stesso una soluzione SECO/ECO rispetto ai tradizionali forni ad atmosfera.

Le caratteristiche ecologiche del trattamento termico sotto vuoto includono:

/ perfetta qualità della superficie del pezzo (senza operazioni aggiuntive),

/ nessuna ossidazione intercristallina (nessun trattamento meccanico aggiuntivo),

/ nessuna necessità di utilizzare gas protettivi (minori costi ed emissioni),

/ consumo minimo di gas di processo (risparmio sui costi),

/ tempo minimo per la preparazione e il condizionamento dell'atmosfera (risparmio di tempo e costi),

/ zero tempi di avvio e spegnimento, lavoro on demand (risparmio di tempo, costi),

/ nessuna fiamma libera, nessun rischio di incendio o esplosione (sicurezza),

/ processo pulito, nessun lavaggio delle parti richiesto (ridotto inquinamento ambientale),

/ basse emissioni di calore e sottoprodotti (effetto di riscaldamento globale limitato),

/ rispettoso dell'ambiente (inquinamento zero),

/ zero emissioni di CO2 (riduzione dell'impronta di carbonio).