Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Le migliori soluzioni per una crisi energetica.

Economia della produzione secondo SECO/WARWICK

Negli ultimi quattro anni l'economia globale ha dovuto affrontare delle difficoltà. Tempi prolungati di consegna delle materie prime, prezzi elevati dell'energia, problemi nei settori chiave, diminuzione degli ordini e difficoltà di trasporto - molte delle quali legate allo scoppio della guerra in Ucraina - sono solo alcune delle sfide che le aziende manifatturiere hanno dovuto affrontare dal 2020. Le banche d'investimento mondiali stanno pubblicando analisi che mettono in guardia da una crisi globale. In tempi di incertezza, la riduzione dei costi di produzione sarà particolarmente importante per molte aziende, poiché tali azioni possono garantire la continuità delle loro attività. Le soluzioni SECO/WARWICK illustrano perfettamente come queste azioni possano essere attuate nella pratica.

"L'efficienza e i risparmi nella produzione sono diventati fattori chiave per il successo di un'azienda. Le aziende che riescono a produrre in modo più efficiente, controllando i costi, ottengono un vantaggio sul mercato e un vantaggio cruciale in tempi difficili. Noi di SECO/WARWICK ne siamo ben consapevoli, ed è per questo che lavoriamo costantemente a soluzioni che supportino i nostri partner in questa missione", afferma Sławomir Woźniak, CEO del Gruppo SECO/WARWICK.

Uso efficiente delle risorse secondo SECO/WARWICK

Le risorse, sia umane che tecnologiche, sono alla base di ogni processo produttivo. Il loro uso ottimale si traduce in una maggiore efficienza operativa e in una riduzione dei costi. Un esempio di miglioramento tattico è l'aggiunta di FURNACE/PLUS, un centro di gestione intelligente dei processi che consente agli utenti di ottimizzare il flusso di lavoro delle attrezzature e del personale, riducendo al minimo gli sprechi e migliorando l'efficienza. Il sistema FURNACE/PLUS facilita l'uso efficiente di energia e materie prime, sostenendo l'economia e l'ecologia della produzione, utilizzando i dati raccolti per analizzare le tendenze, valutare i risultati e fornire le basi per prendere decisioni strategiche.

"Grazie a FURNACE/PLUS, le aziende possono ridurre il consumo di energia e di materie prime aumentando al contempo la produttività, con una significativa riduzione dei costi di produzione. Ma possiamo anche utilizzare le risorse in modo efficiente attraverso innovazioni specifiche. Per le aziende che si occupano della lavorazione dell'alluminio, abbiamo progettato il sistema di ricottura da coil VORTEX® 2.0, che garantisce una riduzione del 35% del tempo di riscaldamento rispetto alle tecnologie tradizionali, riducendo così i costi operativi e le emissioni di CO₂. Inoltre, garantisce un'elevata efficienza energetica e un migliore utilizzo delle risorse disponibili, riducendo i costi di produzione. Questi sistemi sono già in funzione nei più grandi impianti di lavorazione dell'alluminio del mondo e la loro implementazione può essere vista come un approccio lungimirante a ciò che sta accadendo nei mercati globali", ha dichiarato Piotr Skarbiński, Vicepresidente del Segmento Alluminio e Prodotti CAB di SECO/WARWICK.

Recupero di calore con SECO/WARWICK

Un'altra soluzione per risparmiare è quella di dotare gli impianti di tempra di un'installazione che recuperi il calore di scarto dai processi produttivi. Questo processo consiste nel catturare il calore generato durante i processi di trattamento termico e utilizzarlo per alimentare altri processi produttivi, riscaldare gli ambienti e fornire acqua calda.

"Questo non solo contribuisce a ridurre i costi energetici, ma ci rende anche indipendenti dalle forniture di gas. Inoltre, comporta benefici ambientali, ad esempio riducendo le emissioni di CO₂. Stiamo installando sempre più impianti di questo tipo per i partner che prestano maggiore attenzione alla riduzione dei costi", ha aggiunto S. Woźniak.

Prevenire i tempi di inattività secondo SECO/WARWICK

I tempi di inattività non programmati sono una delle maggiori fonti di perdita di produzione. Eliminarli attraverso il monitoraggio dei processi e le azioni di manutenzione proattiva porta a risparmi tangibili. Ancora una volta, il sistema intelligente di SECO/WARWICK, FURNACE/PLUS, viene in soccorso. Le sue caratteristiche avanzate includono il monitoraggio in tempo reale delle condizioni delle apparecchiature, che consente di prevedere potenziali guasti; la pianificazione proattiva della manutenzione, che riduce al minimo il rischio di fermi macchina imprevisti; e l'integrazione dei dati di processo, che consente di rispondere rapidamente ai cambiamenti e di ottimizzare le azioni.

Implementare le moderne tecnologie secondo SECO/WARWICK

Le moderne tecnologie creano soluzioni con maggiore efficienza e risparmio, accorciando i tempi di processo, riducendo il consumo energetico ed eliminando i costi inutili. Tra le soluzioni che rispondono alle esigenze dei produttori contemporanei, alcune meritano particolare attenzione.

"Molti produttori lodano le loro attrezzature. Ma noi di SECO/WARWICK non facciamo promesse a vuoto. Abbiamo calcolato con precisione le ottimizzazioni dei costi derivanti dall'uso delle nostre attrezzature. Il forno JetCaster rivoluziona i processi di colata. Garantisce una riduzione del tempo di cristallizzazione fino al 50%, consentendo una produzione più rapida. Inoltre, riduce il consumo di energia fino al 40% e, a parità di energia, possiamo produrre il doppio dei getti. Sono cifre che catturano l'immaginazione", ha aggiunto S. Woźniak.

Ma JetCaster non è l'unico esempio di tecnologia innovativa che sta cambiando le tecniche di produzione. Pit-LPC è un'alternativa alla tradizionale carburazione a gas, che produce una riduzione dei tempi di processo di oltre il 60%, con conseguente riduzione dei costi energetici. Inoltre, l'implementazione di questa tecnologia consente agli utenti di sostituire fino a tre forni atmosferici con un unico forno a vuoto, riducendo sia i costi di investimento che quelli operativi.

Le tecnologie del vuoto assicurano un consumo minimo di gas di processo durante la carburazione, consentono di utilizzare temperature di processo più elevate e quindi di ridurre i tempi di processo. Uno degli strumenti di progettazione che calcola, tra l'altro, il fabbisogno di gas di processo è il programma SimVaC® , sviluppato dall'Università di Tecnologia di Lodz in collaborazione con SECO/WARWICK. Il programma consente agli utenti di progettare ogni ciclo di processo di carburazione sotto vuoto (LPC) selezionando i parametri di processo ottimali per ottenere il risultato tecnologico richiesto a costi minimi e con la massima efficienza.

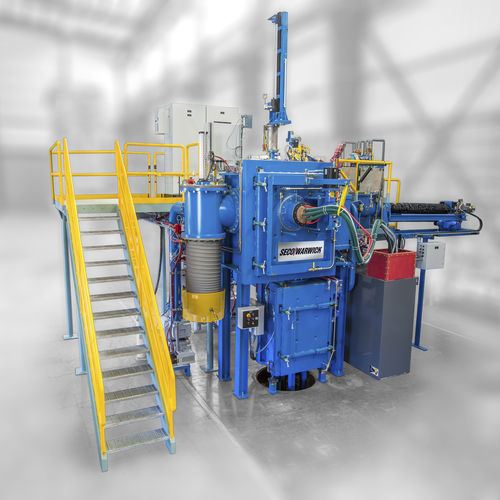

"Un esempio di apparecchiatura che aumenta l'efficienza e i risparmi degli impianti di produzione sono i nostri forni sottovuoto a due e tre camere, i CaseMaster Evolution. Questi sistemi funzionano con una carburazione sottovuoto completa con tempra in olio o gas opzionale per la produzione su larga scala e di massa. Questa soluzione aumenta l'efficienza e riduce al minimo i tempi di attesa per le fasi di produzione successive, consentendo una più rapida evasione degli ordini", ha commentato Maciej Korecki, vicepresidente del segmento forni sottovuoto del Gruppo SECO/WARWICK.

Un'altra soluzione è Super IQ, un ibrido di tecnologia sottovuoto e atmosferica, che consente agli utenti di sfruttare i vantaggi della carburazione sottovuoto e della tradizionale tempra in olio. La tecnologia di nitrurazione ZeroFlow, invece, consente di ridurre il consumo di ammoniaca fino a 12 volte, abbassando i costi di processo. Inoltre, riduce significativamente l'impatto ambientale diminuendo l'uso di gas di processo e l'emissione di gas post-processo.

La riduzione dei costi nelle aziende manifatturiere richiede un approccio olistico che combini l'utilizzo efficiente delle risorse, la prevenzione dei tempi di inattività e l'implementazione di tecnologie moderne. Le soluzioni SECO/WARWICK, come FURNACE/PLUS, JetCaster, Pit-LPC, Vortex e ZeroFlow, dimostrano che un approccio innovativo alla gestione della produzione può portare benefici economici ed ecologici tangibili. Questo dimostra che investire nelle tecnologie del futuro non è solo un modo per ridurre i costi, ma anche per costruire un vantaggio competitivo in un ambiente di mercato in continua evoluzione.

Non sono sicuro di cosa significhi: potrebbe essere "indipendente dalle forniture di gas naturale"? Potrebbe essere "fornisce una fonte indipendente di approvvigionamento di gas"