Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

Applicazioni della tecnologia di rivestimento sottovuoto PVD

Tecnologia Reale - Deposizione di film sottile sottovuoto

Applicazioni del rivestimento sotto vuoto

------------da Donald M. M. Mattox, direttore tecnico del SVC

Introduzione

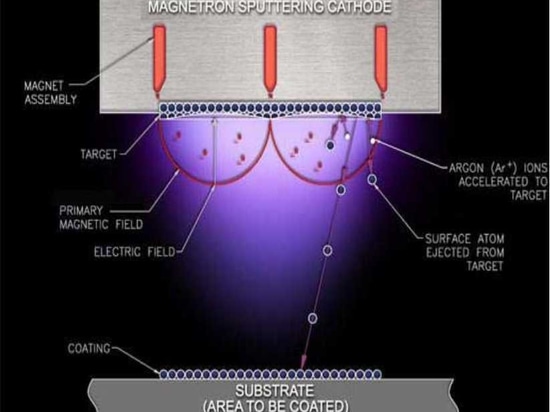

Il vuoto è un ambiente in cui la pressione del gas è inferiore a quella dell'ambiente. Un plasma è un ambiente gassoso in cui ci sono abbastanza ioni ed elettroni perché vi sia una conducibilità elettrica apprezzabile. Il rivestimento sotto vuoto è la deposizione di una pellicola o di un rivestimento in un ambiente sotto vuoto (o plasma a bassa pressione). Generalmente il termine si applica a processi che depositano atomi (o molecole) uno alla volta, come i processi di deposizione fisica del vapore (PVD) o di deposizione chimica a bassa pressione (LP-CVD) o i processi di deposizione chimica del vapore a bassa pressione (PECVD). Nei processi PVD, il materiale da depositare proviene dalla vaporizzazione di una superficie solida o liquida. Nei processi CVD, il materiale depositato proviene da una specie di precursori chimici di vapore che viene decomposto per riduzione o decomposizione termica, soprattutto su una superficie calda.

In alcuni casi il materiale depositato reagisce con l'ambiente gassoso o con una specie codeposited per formare una pellicola di un materiale composto come un ossido, un nitruro, un carburo o un carbonitruro. Nella lavorazione in CVD, l'uso di un plasma per frammentare il precursore chimico del vapore nella fase vapore consente di procedere alla decomposizione o alla riduzione dei processi a temperature inferiori rispetto alla sola attivazione termica. La PECVD può essere effettuata a pressioni inferiori a quelle utilizzate nel trattamento PVD (PECVD a bassa pressione, LP-PECVD), dove il vapore precursore viene decomposto principalmente nel plasma. In alcuni casi un processo di deposizione ibrida di PVD e LP-PECVD è utilizzato per depositare leghe, composti o composti. Un esempio sono i carbonitruri metallici in cui il carbonio proviene da un precursore chimico del vapore come l'acetilene; l'azoto proviene da un gas; e il metallo dall'evaporazione, sputtering o vaporizzazione ad arco di una superficie solida o liquida.

Pellicole elettricamente conduttive

Le pellicole metalliche sono le pellicole a conduttore elettrico più comuni. Le pellicole metalliche possono essere utilizzate come metallizzazioni "a tappeto" o possono essere formate in linee conduttrici discrete ("strisce") mascherando il substrato durante la deposizione o con successivi processi di incisione fotolitografica. Le linee conduttrici sono utilizzate nella tecnologia dei microcircuiti ibridi e nella produzione di dispositivi a semiconduttore. Spesso i conduttori elettrici sono film multistrato (pile) dove ogni strato ha una funzione. Ad esempio, la pila di film conduttore potrebbe avere la composizione: vetro-Ti-Pd-Ti-Pd-Cu-Au-Au. Il titanio (Ti) è lo strato "collante", il palladio (Pd) fornisce resistenza alla corrosione, il rame (Cu) è un conduttore elettrico e l'oro (Au) fornisce protezione anticorrosione. I conduttori metallici depositati nei "vias" sono utilizzati per stabilire i contatti elettrici tra i diversi strati nella produzione di dispositivi a semiconduttore. La metallizzazione della coperta è utilizzata per fornire schermatura delle interferenze elettromagnetiche (EMI) e delle interferenze a radiofrequenza (RFI) su strutture come le custodie in plastica per telefoni cellulari, elettrodi per elettrodi a condensatore rigido e flessibile, e superfici per la "pula" radar

I film di nitruro metallico, carburo e siliciuro sono generalmente elettricamente conduttivi (Si3N4 e AlN sono importanti eccezioni). In alcune applicazioni, i film di questi materiali refrattari sono utilizzati per fornire barriere di diffusione tra i materiali. Ad esempio, nella metallizzazione dei semiconduttori, il materiale degli elettrodi in alluminio o oro si diffonde nel silicio durante la lavorazione ad alta temperatura. Un film di nitruro di titanio elettricamente conduttivo, depositato sulla superficie di silicio prima che l'elettrodo metallico venga depositato, ne impedisce la diffusione. La generazione di contatti stabili, elettricamente conduttivi, non rettificabili, semiconduttori metallici di metalli o composti metallo-siliciuro è un aspetto importante nella fabbricazione di dispositivi a semiconduttore. I nitruri metallici come il nitruro di tantalio (TaN) sono utilizzati come materiali di resistenza a film sottile. Ossidi elettricamente conduttivi non trasparenti come il triossido di cromo (Cr2O3), l'ossido di piombo (PbO) e l'ossigeno del rutenio (RuO) sono utilizzati come elettrodi in atmosfere ossidanti ad alta temperatura.

I superconduttori sono materiali che hanno una resistività elettrica prossima allo zero al di sotto di una certa temperatura critica (Tc). I superconduttori a basso Tc (meno di [<10 Kelvin [K]) sono spesso metalli. Un tipico materiale superconduttore ad alto Tc (maggiore di [> 50 K) è una miscela di ossidi (ossidi di ittrio-smuth-rame [Y-Bi-Cu], YBCO). I film sottili ad alto Tc superconduttore sono spesso depositati sotto vuoto mediante ablazione laser.

Conduttori elettrici trasparenti

I film trasparenti di ossido conduttivo conduttivo (TCO), come il triossido di indio (In2O3), il biossido di stagno (SnO2), l'ossido di zinco (ZnO) e una lega di ossido di indio e ossido di stagno (ITO), hanno numerose applicazioni come riscaldatori su finestre per lo sbrinamento, rivestimenti antistatici su schermi, elettrodi su display a schermo piatto e dispositivi elettrocromici, ed elettrodi su touch screen flessibili (schermo resistivo) e rigidi (schermo capacitivo). La resistività elettrica per i film TCO può variare da più di 1.000 ohm per "quadrato" a meno di 10 ohm per quadrato con una buona trasmissione ottica.

Isolatori elettrici

Le pellicole elettricamente isolanti sono utilizzate per isolare elettricamente i componenti conduttori nei dispositivi a semiconduttore e come dielettrico nei condensatori. I materiali comuni dei film isolanti sono il biossido di silicio (SiO2), il triossido di alluminio (Al2O3), il pentossido di tantalio (Ta2O5), il nitruro di silicio (Si3N4) e il nitruro di alluminio (AlN). L'interposizione di un sottile film di ossido tra un film metallico e un semiconduttore permette la formazione del dispositivo tecnologicamente importante di semiconduttori ad ossidi metallici (MOS). Rivestimenti spessi di SiO2, con il suo basso coefficiente di dilatazione termica, possono essere depositati per polverizzazione catodica. Gli strati isolanti di SiO2, nitruro di silicio (Si2N3) e vetro sono depositati mediante PECVD per l'incapsulamento e gli strati isolanti nel trattamento dei semiconduttori.

Pellicole ottiche

Le pellicole ottiche, solitamente pellicole multistrato ("stack"), sono pellicole che influenzano la trasmissione ottica o la riflessione di una superficie. Si tratta generalmente di strati alternati di materiali aventi alti (germanio [Ge], Si, TiO2, biossido di zirconio [ZrO2], SiO, biossido di cerio [CeO2]) e bassi (fluoruro di magnesio [MgF2], SiO2) indici di rifrazione. Una delle principali applicazioni è il rivestimento antiriflesso (AR) sulle lenti. Le pile di pellicole ottiche possono essere utilizzate come filtri ottici. I filtri a densità neutra o grigi riducono l'intensità della luce in modo uguale per tutte le lunghezze d'onda; i filtri a banda larga influenzano la trasmissione della radiazione su un'ampia gamma di lunghezze d'onda, mentre i filtri stretti o monocromatici influenzano la trasmissione su una regione di lunghezza d'onda molto stretta. Un esempio di filtro a banda larga è un "filtro di bordo" che "taglia" l'ultravioletto (UV) emesso da una lampada a vapori di mercurio. Esempi di filtri a banda stretta sono i filtri a colori utilizzati in fotografia e nei proiettori.

Alcune pile di pellicole sono un tipo speciale di pellicola ottica che ha un colore correlato all'angolo di osservazione (OVID). Queste pellicole permettono immagini olografiche. Queste pellicole OVID sono utilizzate come dispositivi di sicurezza per prevenire la contraffazione. Queste pellicole sono un'eccedenza delle pellicole colorate ad interferenza utilizzate per le pellicole decorative e, quando vengono polverizzate, come pigmenti.

Rivestimenti a controllo termico

La composizione dei rivestimenti a controllo termico delle finestre varia a seconda del risultato finale desiderato. Se l'obiettivo è quello di evitare che la radiazione solare entri attraverso la finestra, è possibile utilizzare una pellicola multistrato di vetro-TiO2-Cr-TiO2 (rivestimento a controllo solare). Se l'oggetto è quello di mantenere il calore nella stanza, una sottile pellicola d'argento può essere utilizzata per riflettere l'85-95% della radiazione infrarossa a bassa temperatura nella stanza (rivestimento low-E). Uno di questi "doppio rivestimento E" è il vetro-ZnO-Ag-(Ti)-ZnO-Ag-(Ti)-ZnO-TiO2. Lo ZnO fornisce un rivestimento antiriflesso.

Altri tipi di rivestimenti di controllo termico vengono utilizzati per assorbire la radiazione solare (assorbitori solari), per assorbire selettivamente la radiazione solare e non emettere radiazione infrarossa (assorbitori solari selettivi), o per avere un'elevata emissività per migliorare il raffreddamento per irraggiamento. I rivestimenti di barriera termica sono utilizzati per ridurre il trasporto termico da un ambiente caldo al substrato. L'ossido di zirconio (ZrO2) stabilizzato con ossido di calcio (CaO), MgO, o Y2O3 è usato come rivestimento di barriera termica sulle pale dei motori aeronautici.

Rivestimenti per riflettori

Le pellicole metalliche sono ampiamente utilizzate per le superfici dei riflettori. L'argento è spesso usato quando la corrosione non è un problema, come per gli specchietti retrovisori. L'alluminio può essere utilizzato come riflettore frontale o posteriore. Spesso, i riflettori alluminati della superficie anteriore, come i riflettori dei fari, sono sovraverniciati con una pellicola polimerica protettiva (top coat). Il cromo viene utilizzato sui riflettori frontali quando la corrosione è un problema, anche se la sua riflettività nel visibile (60%) è inferiore a quella dell'alluminio (> 90%). Le pellicole catarifrangenti sono utilizzate in numerose applicazioni comuni, come i compact disc per la memorizzazione di video e musica, i riflettori delle lampade e gli specchietti retrovisori per auto. In alcuni casi le pellicole multistrato, simili alle pellicole ottiche multistrato, vengono utilizzate per riflettere selettivamente determinate lunghezze d'onda e non altre. Esempi sono gli "specchi freddi" che riflettono la radiazione visibile ma non le lunghezze d'onda dell'infrarosso e gli "specchi termici" che riflettono l'infrarosso ma non il visibile. Gli specchi termici sono utilizzati per aumentare la temperatura interna delle lampade alogene. Gli specchi freddi sono utilizzati per ridurre il calore dell'illuminazione di scena sugli attori.

Imballaggio

I rivestimenti barriera sono utilizzati su film polimerici flessibili e carta per imballaggi alimentari per ridurre il tasso di trasmissione del vapore acqueo (WVTR) e il tasso di trasmissione dell'ossigeno (OTR) attraverso la carta o il film polimerico. Il materiale di rivestimento barriera più comune è l'alluminio, che viene depositato su rotoli di film polimerico (web), poi fornito ai "convertitori" che fabbricano l'imballaggio. In alcuni casi i rivestimenti metallici vengono depositati su una superficie e poi "trasferiti" sulla pellicola di imballaggio. In molti casi sono auspicabili rivestimenti barriera trasparenti. Gli strati di SiO2-x, per evaporazione reattiva e PECVD e i rivestimenti compositi di SiO2:30% Al2O3 per co-evaporazione E-beam sono utilizzati per formare strati barriera trasparenti. Il materiale di rivestimento composito è più denso e flessibile del solo materiale depositato SiO2 o Al2O3. I film di alluminio sono utilizzati su palloncini riempiti di elio polimero per ridurre la perdita di elio.

Rivestimenti decorativi e decorativi/usura

La metallizzazione per scopi strettamente decorativi è un grande mercato. Le applicazioni variano dal rivestimento di film polimerici - che vengono poi convertiti in usi decorativi come palloncini ed etichette - alla metallizzazione di articoli tridimensionali, come trofei sportivi, attrezzature decorative in zinco pressofuso e polimero stampato e contenitori cosmetici. Spesso questi rivestimenti consistono in un rivestimento riflettente in alluminio che viene depositato su un fondo liscio, poi sovraverniciato con una lacca colorata per dare al rivestimento il colore e la consistenza desiderati e anche la resistenza alla corrosione e all'usura.

In alcune applicazioni, oltre agli aspetti decorativi del rivestimento, il rivestimento è necessario per resistere all'usura. Ad esempio, il nitruro di titanio (TiN) è di colore oro e il carbonitruro di titanio (TiCxNy) può variare di colore dall'oro al viola al nero a seconda della composizione. Il nitruro di zirconio (ZrN) ha il colore dell'ottone ed è molto più resistente all'usura e ai graffi rispetto all'ottone. I rivestimenti decorativi/usura sono utilizzati su ferramenta per porte, impianti idraulici, articoli di moda, ferramenta marina e altre applicazioni simili.

Rivestimenti duri e resistenti all'usura

I rivestimenti duri sono spesso chiamati rivestimenti metallurgici e sono un tipo di rivestimento tribologico. I rivestimenti duri sono utilizzati per aumentare l'efficienza di taglio e la durata operativa degli utensili da taglio e per mantenere le tolleranze dimensionali dei componenti utilizzati in applicazioni in cui può verificarsi l'usura, come gli stampi ad iniezione. Inoltre, i rivestimenti possono fungere da barriera alla diffusione dove le alte temperature sono generate dal movimento tra le superfici o dalla protezione anticorrosione in ambienti aggressivi. Esistono varie classi di materiali di rivestimento duro. Essi comprendono: ossidi metallici legati ionicamente (Al2O3, ZrO2 e TiO2), materiali legati in modo covalente (SiC, carbonio boro [B4C], diamante, diamante, carbonio tipo diamante [DLC], TiC, AlN, CrC, carburo misto, nitruro e leghe composte di carbonitruro e nitruro di boro cubico), e alcune leghe metalliche (ittrio di alluminio al cromo-cobalto [CoCrAlY], NiAl, NiCrBSi). In alcuni casi i rivestimenti possono essere stratificati per combinare le proprietà.

I rivestimenti duri sono utilizzati anche per ridurre al minimo l'usura da fatica, come nel caso dei cuscinetti a sfera. Rivestimenti resistenti all'usura possono essere applicati anche su superfici con carichi leggeri o periodici. Ad esempio, i rivestimenti duri vengono depositati sulla plastica per migliorare la resistenza ai graffi. Le applicazioni sono su lenti in plastica stampata e baldacchini di plastica per aerei. In alcuni casi è possibile applicare rivestimenti antiusura, come SiO2 o Al2O3, su superfici già dure, come il vetro, per aumentare la resistenza ai graffi.

Pellicole elettricamente attive

I film di silicio drogato sono utilizzati nei dispositivi a semiconduttore e spesso questi film sono depositati con una tecnica di evaporazione PVD molto sofisticata chiamata epitassia a fascio molecolare (MBE) o una tecnica di epitassia in fase vapore (VPE). Il silicio amorfo per celle solari viene depositato dal PECVD su nastri e substrati rigidi. Le pellicole elettrocromiche, che cambiano la trasmissione ottica in funzione dell'applicazione di una tensione, dipendono dalla diffusione di una specie mobile nel film sotto un campo elettrico. Le pellicole di un materiale come il selenio possono caricarsi elettricamente se esposte alla luce. Tali pellicole sono utilizzate per contenere il toner nelle fotocopiatrici.

Supporti di memorizzazione magnetica

I materiali magnetici sono classificati come "duri" o "morbidi" a seconda di quanto sia difficile magnetizzare, smagnetizzare o "commutare" il campo magnetico. Materiali magnetici morbidi, come i Permalloys (ferro [Fe]: 40 - 80% Ni) e Y2Fe5O12 (granato) sono utilizzati nei dispositivi di memoria in cui i dati vengono cambiati spesso. Materiali magnetici duri come Fe3O4, Co:Ni:tungsteno [W], Co:rhenium [Re], gadolinio [Gd]:Co, e Gd:terbium [Tb]:Fe sono utilizzati in supporti di registrazione più permanenti come i nastri audio. Diverse tecniche sono utilizzate per definire i domini magnetici che fungono da siti di stoccaggio.

Rivestimenti protettivi anticorrosione

La protezione da un ambiente chimico aggressivo può essere realizzata in diversi modi. La superficie può essere rivestita con un materiale inerte o con un materiale che forma una superficie protettiva dopo aver reagito con l'ambiente o con un materiale che verrà sacrificato per proteggere il materiale sottostante. Tantalio, platino e carbonio sono inerti in molti ambienti chimici. Ad esempio, i rivestimenti in carbonio vengono utilizzati su metalli che vengono impiantati nel corpo umano per garantire la compatibilità. Nell'industria aerospaziale le parti in alluminio sono rivestite con il processo PVD di deposizione di vapore ionico (IVD) in modo da prevenire la corrosione galvanica dei materiali dissimili a contatto.

Cromo, alluminio, alluminio, silicio e le leghe MCrAlY (dove M è Ni, Co, Fe) reagiscono con l'ossigeno per formare uno strato di ossido protettivo coerente sulla superficie. Se gli ioni metallici (Fe, Cu) si diffondono più rapidamente dell'ossigeno attraverso l'ossido, si forma un ossido spesso sulla superficie. Se l'ossigeno si diffonde più rapidamente attraverso l'ossido rispetto agli ioni metallici (Al, Si, Ti, Ti, Zr, i metalli "a valvola"), si verificherà un'ossidazione all'interfaccia e si formerà un ossido sottile. I rivestimenti in lega MCrAlY sono utilizzati come rivestimenti protettivi sulle pale dei motori aeronautici. Cadmio, alluminio e leghe di Al:Zn sono utilizzati come rivestimenti galvanici sacrificali sull'acciaio. La placcatura sottovuoto al cadmio ("vac cad") ha il vantaggio rispetto al cadmio galvanizzato, in quanto non vi è alcuna possibilità di infragilimento da idrogeno dell'acciaio ad alta resistenza quando si utilizza il processo di deposizione sotto vuoto.

Lubrificanti a film solido/rivestimenti a basso attrito

La NASA è stata pioniera nell'uso di lubrificanti solidi a film sottile depositati sotto vuoto. I lubrificanti sono di due tipi: i lubrificanti metallici a bassa cesoiatura - come argento e piombo - e i materiali composti a taglio laminare - come il bisolfuro di molibdeno (MoS2). I lubrificanti metallici a basso taglio sono utilizzati in applicazioni a coppia elevata, come gli anodi rotanti nei tubi a raggi X. I materiali compositi a basso taglio sono utilizzati in applicazioni meccaniche-cuscinetto nel vuoto e dove il "creep" del lubrificante può essere un problema. Poiché per la lubrificazione è necessario solo un film molto sottile, l'applicazione del film lubrificante non comporta variazioni dimensionali significative. Rivestimenti a basso attrito di carbonio contenente metallo (Me-C) sono utilizzati per ridurre l'usura nelle applicazioni di contatto meccanico

Strutture autoportanti

Le strutture autoportanti possono essere realizzate depositando un rivestimento su una superficie (mandrino), quindi separando il rivestimento dalla superficie del mandrino o sciogliendo il mandrino. La tecnica è utile per fabbricare strutture molto sottili, superfici complesse, o fogli o fogli di materiali difficili da deformare per laminazione. Esempi sono le finestre in berillio utilizzate per la trasmissione dei raggi X, i coni a parete sottile in boro per altoparlanti audio ad alta frequenza e le lamine in lega metallica Ti-V-Al. Un'applicazione relativamente nuova è la produzione di sistemi microelettromeccanici (MEMS), dove strutture molto piccole vengono realizzate con processi di deposizione e di incisione.

Fondi per placcatura galvanica

I materiali difficili da galvanizzare a causa della rapida formazione di ossido possono avere un rivestimento di base aderente applicato con processi PVD e quindi il rivestimento costruito per elettrodeposizione. Esempi sono la placcatura su titanio, uranio e zirconio, dove un rivestimento di base di un materiale come il nichel o il rame viene applicato con un processo PVD prima che il rivestimento galvanico venga costruito.

Pellicole polimeriche

C'è un interesse crescente nel depositare sottovuoto film polimerici organici e inorganici. Questi film possono essere formati dalla condensazione di un monomero seguita da una polimerizzazione a fascio elettronico o UV per polimerizzare il monomero o dalla polimerizzazione al plasma del monomero. Il precursore del monomero può produrre un materiale polimerico a base di carbonio, silicio o boro, spesso contenente idrogeno, cloro o fluoro. I film contenenti fluoro sono utilizzati per formare superfici idrofobiche.