Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

I miscelatori verticali preparano ceramiche ad alte prestazioni

La produzione di ceramica tecnica presenta molti parallelismi con la metallurgia delle polveri. Le materie prime utilizzate sono costose. Si tratta di ossidi, nitruri, carburi o boruri di metalli di elevata purezza.

Oltre alle materie plastiche, i materiali ceramici sono considerati quelli con il maggior potenziale di sviluppo grazie alla loro straordinaria stabilità, resistenza alle temperature e durata. I tecnoceramici sono utilizzati come materiali resistenti alle alte temperature nella generazione di energia, come protezione dalla corrosione, dagli acidi e dall'usura nell'ingegneria degli apparati e come semiconduttori ad alta frequenza nell'ingegneria delle comunicazioni.

La produzione di ceramica tecnica presenta molti parallelismi con la metallurgia delle polveri. Le materie prime utilizzate sono costose. Si tratta di ossidi, nitruri, carburi o boruri di metalli di elevata purezza. Ne sono un esempio l'ossido di alluminio, il titanato di alluminio, il carburo di silicio, il nitruro di silicio e l'ossido di zirconio. A causa della loro fragilità, i componenti in ceramica sono soggetti a "guasti critici". Nella produzione di ceramiche avanzate, quindi, è necessario garantire il massimo grado di purezza.

Le ceramiche hanno proprietà uniche

Le ceramiche hanno proprietà specifiche uniche, ineguagliate da qualsiasi altro gruppo di materiali: estrema forza, elevata resistenza al calore, resistenza agli acidi, duttilità, conducibilità elettrica e termica, isolamento elettrico, rifrazione ottica, trasparenza, profondità di colore, ecc.

Le polveri ceramiche vengono preparate con la massima cura. In alcuni casi, i componenti di partenza vengono convertiti in uno stato con un'area superficiale specifica estremamente elevata. Le dimensioni delle particelle sono inferiori a 0,01 µm. Questo tipo di riduzione delle dimensioni delle particelle richiede un elevato apporto di energia.

Le particelle così piccole tendono ad agglomerarsi spontaneamente. Gli agglomerati devono essere separati (deagglomerati) in particelle primarie per garantire una microstruttura uniforme del materiale sinterizzato. La catena del processo è lunga: Estrazione della materia prima dall'industria chimica, allargamento della superficie definita, scomposizione chimica, setacciatura, drogaggio, omogeneizzazione, dispersione nella fase umida, separazione solido-liquido fino all'essiccazione termica, omogeneizzazione/miscelazione. La diffusione del materiale avviene ad alte temperature di sinterizzazione nel forno di calcinazione. Il raffreddamento completa la prima fase di sintesi. Seguono fasi di preparazione simili o diverse, che iniziano ancora una volta con la macinazione e la miscelazione. Se il composito contiene polimeri plastici, le reazioni di sintesi possono avvenire a secco, a umido e in fase gassosa nel miscelatore amixon®.

Molti piccoli lotti vengono omogeneizzati in un unico grande lotto

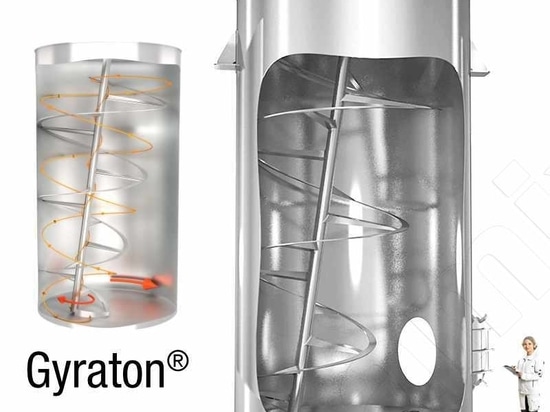

La maggior parte dei processi avviene in apparecchiature di processo a funzionamento continuo, le cui impostazioni dei parametri devono essere determinate dalle analisi delle sostanze a monte. A questo proposito, le singole fasi continue devono essere eseguite in sezioni e i prodotti intermedi raccolti come lotti in contenitori, silos, miscelatori o big bag. Per le analisi rappresentative, si deve ipotizzare una massa totale omogenea. Le dimensioni dei lotti da omogeneizzare nella metallurgia delle polveri variano da 5 l a 20 000 l. I miscelatori amixon® sono utilizzati con successo per ottenere qualità di miscelazione ideali. Il flusso di circolazione tridimensionale garantisce tempi di miscelazione brevi.