Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

Produzione di micro-ottica più semplice e meno costosa

Grazie alla micro e alla nano-ottica, si stanno creando sistemi ottici sempre più compatti. Questi aprono la strada a funzionalità completamente nuove che non possono essere ottenute con le ottiche convenzionali. La stampa UV, nel frattempo, ha reso possibile la produzione di massa di tali ottiche a costi contenuti.

Cosa sono le micro-ottiche e dove vengono utilizzate?

In parole povere, le micro-ottiche sono versioni miniaturizzate delle ottiche convenzionali. I componenti di quest'ultima, come lenti, specchi o prismi, hanno una lunghezza di pochi ordini di grandezza superiore alla lunghezza d'onda della luce che li attraversa.

Gli endoscopi medici sono un'applicazione in cui i vantaggi della riduzione delle dimensioni delle ottiche diventano particolarmente evidenti. Negli ultimi anni, la micro-ottica e le relative tecniche di produzione hanno permesso di ridurre l'intero modulo ottico (compreso il sensore di immagine) a un cubo con una lunghezza dei bordi di <1 mm (vedi Figura 1a).

Oltre alle dimensioni ridotte, la micro-ottica consente anche di realizzare concetti nuovi e migliorati per compiti ottici vecchi di secoli, come i sistemi di proiezione. Invece di utilizzare lenti singole disposte una dietro l'altra per creare una struttura ingombrante per la proiezione di immagini, si utilizza un array di microlenti per parallelizzare la proiezione. In questo modo si ottiene un flusso luminoso elevato a una frazione delle dimensioni dei sistemi di proiezione convenzionali, grazie a una lunghezza focale ridotta (vedi Figura 1b).

Se la dimensione viene ridotta da micro- a nanoscopica, il metodo di guida della luce cambia da rifrattivo a diffrattivo. Questo apre una serie di nuove possibilità. Ad esempio, gli elementi ottici diffrattivi (DOE) possono essere utilizzati per modificare un raggio laser collimato (rettilineo) in una distribuzione della luce virtualmente desiderata. Un esempio significativo è la creazione di un pattern di punti utilizzato nel rilevamento 3D per misurare la larghezza, l'altezza e la profondità di un oggetto (vedi Figura 1c).

Come funziona il processo di produzione?

Questo nuovo tipo di ottica richiede naturalmente nuovi metodi di produzione. I metodi tradizionali, come lo stampaggio a iniezione, sono meno adatti a causa delle dimensioni della struttura e dell'allineamento preciso richiesti.

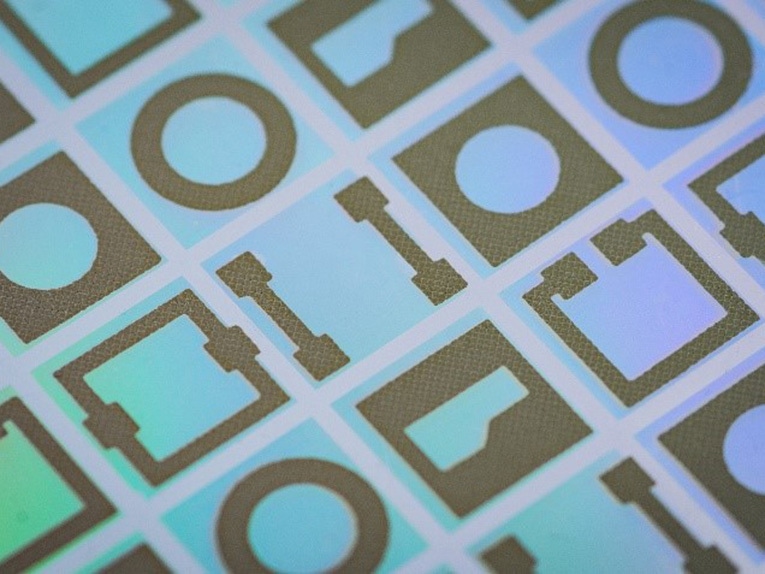

Il processo di micro/nano-impronta UV è ormai uno strumento consolidato, disponibile su macchine standard offerte da diversi produttori. In questo caso, un materiale liquido e trasparente a polimerizzazione UV viene applicato a un wafer di vetro e poi messo a contatto con un timbro strutturato. Una volta definita la geometria dell'ottica, come le lenti e i DOE, il materiale viene polimerizzato con la luce UV. Il timbro viene quindi rimosso e il wafer strutturato viene tagliato in singoli moduli (vedi Figura 2).

Integrazione di aperture come strato funzionale

Le cose si complicano leggermente quando è necessario integrare ulteriori caratteristiche in un elemento ottico. Le aperture, ad esempio, sono elementi chiave in molti progetti ottici.

Finora, le aperture sono state integrate nelle ottiche impresse come standard, utilizzando un processo fotolitografico. Ciò comporta la creazione di uno strato di cromo strutturato su un wafer di vetro e l'imprinting dell'ottica direttamente sul wafer.

Il processo fotolitografico prevede un gran numero di passaggi:

- Rivestimento di un wafer di vetro con uno strato omogeneo di cromo

- Deposito di un fotoresist

- Strutturazione del fotoresist con una fase di litografia

- Sviluppo chimico del fotoresist

- Rimozione di parte dello strato di cromo

- Rimozione del fotoresist rimanente

Svantaggi di questa soluzione:

- Questo processo è molto complesso e, quindi, costoso.

- Inoltre, limita fortemente le possibili applicazioni di tali aperture. Questo processo funziona solo su wafer di vetro e non è generalmente compatibile con la strutturazione di uno strato di cromo sulle ottiche polimeriche stesse.

- Ulteriori problemi possono sorgere a causa dell'insufficiente adesione dello strato di cromo al vetro o del materiale polimerico al cromo.

Nuovo approccio 1: incorporazione diretta di un materiale funzionale nell'ottica

Molti dei problemi sopra citati possono essere evitati incorporando un materiale funzionale (ad esempio, nero) direttamente nell'ottica polimerica. Un modo per ottenere questo risultato è quello di imprimere strutture di canali definiti in aggiunta alla struttura ottica durante il processo di imprinting. Questi canali possono poi essere riempiti con un materiale nero a bassa viscosità che viene polimerizzato con luce UV o calore (vedi Figura 3). Questo semplifica enormemente il processo.

Un altro vantaggio di questa opzione è che le proprietà termomeccaniche dei due materiali (otticamente trasparente e nero) sono molto più vicine tra loro rispetto a quelle di vetro, cromo e polimero. In questo modo si evitano le sollecitazioni termiche causate dalla mancata corrispondenza del coefficiente di espansione termica (CTE). Ciò migliora direttamente l'affidabilità, come hanno dimostrato i test sui cicli di temperatura. Poiché questo metodo non richiede più substrati di vetro, il peso e l'altezza delle ottiche sono effettivamente ridotti al minimo, con una conseguente riduzione dei costi.

Nuovo approccio 2: utilizzo di un supporto temporaneo

Un altro approccio possibile è quello di iniziare con un supporto temporaneo (ad esempio, un foglio di plastica). Le aperture vengono prodotte sul supporto serigrafando un polimero che blocca la luce. Dopo l'indurimento UV o a caldo del polimero, segue l'impronta UV standard, dove le strutture ottiche possono essere allineate con precisione alle aperture. Una volta che il materiale trasparente si è indurito e il timbro è stato rimosso, il foglio di supporto può essere staccato. Il risultato è un modulo ottico completamente monolitico (interamente polimerico) con aperture integrate (vedi Figura 4).

Entrambi i nuovi approcci hanno il vantaggio comune di poter adattare le proprietà dei materiali neri a qualsiasi progetto ottico e ai rispettivi processi:

- Esempio 1: un materiale serigrafabile con viscosità moderata e un elevato coefficiente di assorbimento per un'alta densità ottica in strati sottili pochi µm.

- Esempio 2: un materiale per il riempimento di strutture funzionali con bassa viscosità e un moderato coefficiente di assorbimento per un'alta densità ottica in strutture di pochi 100 µm.

- È persino possibile incorporare una funzione di filtro spettrale direttamente nel polimero (ad esempio, bloccando un certo intervallo di lunghezze d'onda e consentendo la trasmissione in un altro intervallo di lunghezze d'onda).

Integrazione di strati funzionali elettricamente conduttivi

Alcune applicazioni richiedono l'integrazione di strutture elettricamente conduttive nell'elemento ottico. Un esempio è l'elemento diffusore utilizzato nei sensori a tempo di volo o nei sensori di luce strutturata che formano il fascio laser collimato dell'emettitore. In questo caso, le strutture conduttive sono utilizzate come rete di sicurezza per rilevare eventuali danni all'elemento diffusore, evitando così qualsiasi minaccia da parte del raggio laser emesso. Per produrre tale rete di sicurezza si può utilizzare un processo simile a quello utilizzato per le aperture. Tuttavia, al posto del polimero nero si utilizza un adesivo isotropico a conduzione elettrica (ICA).

In primo luogo, un ICA (ad esempio, DELO DUALBOND IC343) viene serigrafato su un foglio di supporto temporaneo contenente varie strutture (ad esempio, tracce di conduttori, aperture). Un materiale trasparente che polimerizza con i raggi UV (ad es. DELO KATIOBOND OM614) viene quindi utilizzato per stampare una nanostruttura su questo foglio, che costituisce l'elemento ottico diffrattivo. Staccando la pellicola portante si ottiene un wafer polimerico completo con diversi DOE e una struttura conduttiva integrata (vedi Figura 6).

Conclusione

Questo processo colpisce per la sua semplicità e l'efficienza dei costi:

- I semplici processi di stampa UV possono essere utilizzati per produrre elementi ottici miniaturizzati come lenti o DOE con funzionalità aggiuntive (ad esempio conduttori elettrici o aperture nere).

- A tal fine sono necessari solo due materiali: Un materiale trasparente che indurisce i raggi UV per l'ottica principale e un materiale riempito di raggi UV o di calore che fornisce la conducibilità elettrica o la proprietà di schermatura della luce.

- Questo approccio consente anche di superare potenziali problemi di affidabilità (ad esempio, il disallineamento termico), poiché le proprietà termomeccaniche dei due materiali possono essere adattate.

DELO offre un'ampia gamma di prodotti di questo tipo. Vi aiuteremo a trovare una soluzione adatta ai requisiti specifici della vostra applicazione.