Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Tendenze

{{{sourceTextContent.title}}}

Produzione di un componente vitale per i ventilatori

{{{sourceTextContent.subTitle}}}

Produzione medica d'emergenza: Stäubli si fa avanti

{{{sourceTextContent.description}}}

Nella primavera del 2020, la Francia, come molti altri paesi, era completamente impreparata alla pandemia di COVID-19. Tre aziende industriali, MGA Technologies, Infiplast SAS e il produttore di robot Stäubli, hanno riconosciuto la necessità, hanno reagito rapidamente e hanno deciso di produrre insieme i filtri per ventilatori di cui c'era bisogno.

TASK

Produrre un componente vitale per i ventilatori

Nel marzo 2020, la Francia era completamente impreparata alla pandemia COVID-19. Gli ospedali francesi avevano a disposizione solo 5.000 ventilatori ed era evidente che presto ci sarebbe stata una carenza clamorosa di materiali di consumo, compresi i filtri per i ventilatori. MGA Technologies, un produttore di macchine personalizzate, propose al governo francese di creare una scorta statale di filtri per ventilatori per soddisfare la domanda per diversi mesi o addirittura diversi anni.

A Infiplast, un produttore di materie plastiche specializzato in dispositivi medici, è stato chiesto di produrre un componente critico per i ventilatori: l'alloggiamento contenente il filtro dello scambiatore di calore e umidità (HME). Per rispondere rapidamente alla domanda del governo, Infiplast doveva allestire una linea di produzione dedicata.

SOLUZIONE

Due robot per una cella ultra-efficiente

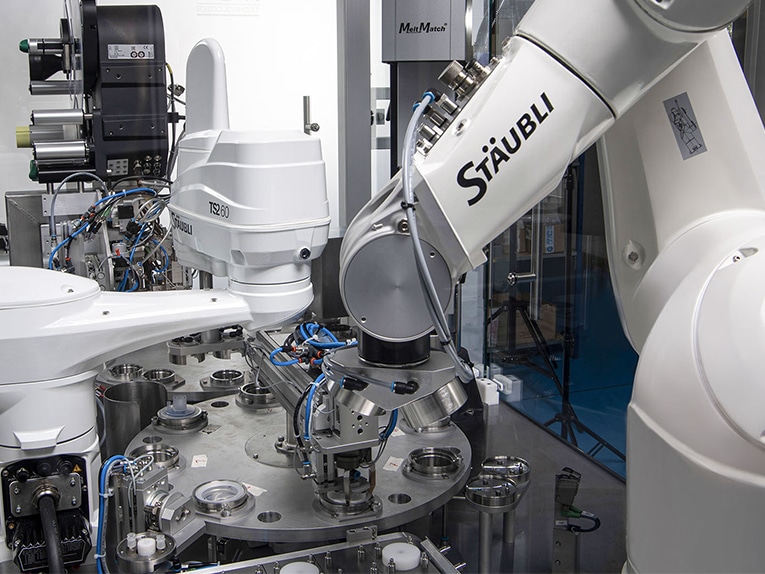

L'uso della robotica era inevitabile. Era chiaro che erano necessari due robot, un modello per camera bianca a quattro assi e uno a sei assi. Dato che Stäubli produce i suoi robot a Faverges (Alta Savoia) e che sono fatti su misura per la tecnologia medica grazie al loro design igienico, il produttore giusto è stato rapidamente identificato.

Stäubli ha risposto immediatamente alla richiesta di MGA Technologies e Infiplast e ha fornito i robot necessari in tempo record. Ciò ha permesso di mettere in funzione l'intero sistema, dalla costruzione alla messa in servizio, in 10 settimane - un'impresa, considerando che progetti di questo tipo richiedono normalmente almeno 24 settimane.

Vengono utilizzati due robot Stäubli: un TX2-90 a sei assi e un quattro assi della nuova serie TS2. Il primo raccoglie le varie parti in plastica per il filtro dalla macchina di stampaggio a iniezione, e posiziona la base dell'alloggiamento e il suo coperchio su una tavola rotante. Dopo aver inserito la schiuma e la membrana, il robot a sei assi assembla l'alloggiamento e lo posiziona sulla stazione di saldatura a ultrasuoni. Lo SCARA TS2 posiziona gli alloggiamenti per le fasi finali di test ed etichettatura. Quindi dirige le parti conformi all'imballaggio e scarta le parti non conformi.

USO DEL CLIENTE

Produzione di filtri sostenibile, sicura e altamente produttiva

La cella robotizzata è stata integrata nella linea di produzione di Infiplast a metà luglio, rendendo possibile la creazione rapida di uno stock sufficiente di filtri HME per i ventilatori degli ospedali francesi. Grazie al breve tempo di ciclo, un filtro viene assemblato in pochi secondi. La produzione di filtri è ormai sostenibile e le capacità sono sufficienti per fornire filtri a livello internazionale. Inoltre, il sistema integrato di assicurazione della qualità della cella garantisce una produzione senza difetti.

Un altro vantaggio del sistema compatto, che occupa solo otto metri quadrati di spazio, va a beneficio dei dipendenti: La gestione dei compiti ripetitivi da parte dei robot evita i danni all'udito causati dal rumore tonale emesso durante la saldatura a ultrasuoni.

I filtri Infiplast sono distribuiti con il marchio PROPIUM. Contengono una membrana che impedisce la contaminazione incrociata tra il paziente e il ventilatore, combinata con una schiuma speciale che umidifica l'aria soffiata nei polmoni del paziente.

{{medias[168330].description}}